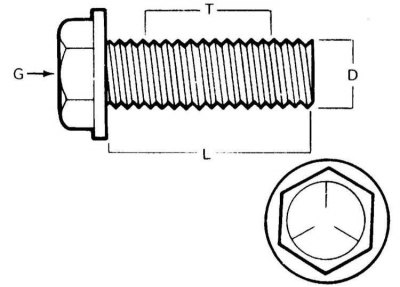

Розміри/маркування класу міцності стандартних (SAE та USS) болтів

G - Маркування класу міцності

L - Довжина (у дюймах)

T - Крок різьблення (кількість витків на дюйм)

D - Номінальний діаметр (у дюймах)

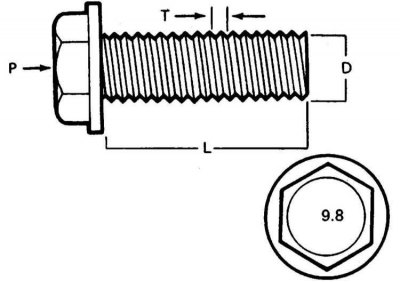

Розміри/маркування класу міцності метричних болтів

P - Клас міцності

L - Довжина (у мм)

T - Крок різьблення (відстань між сусідніми витками в мм)

D - Номінальний діаметр (у мм)

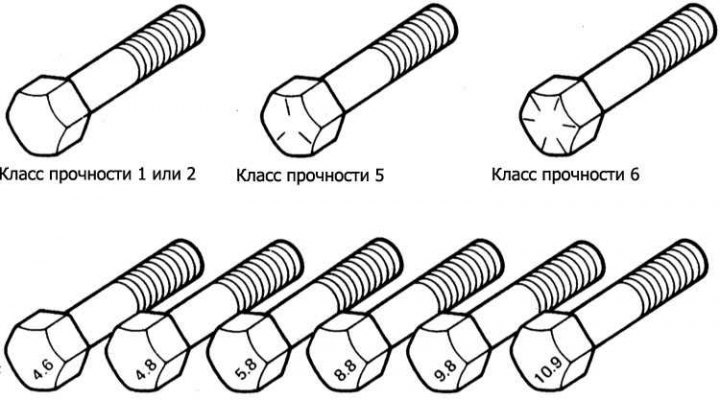

Маркування класу міцності болтів (вгорі – стандартні /SAE/USS, внизу – метричні)

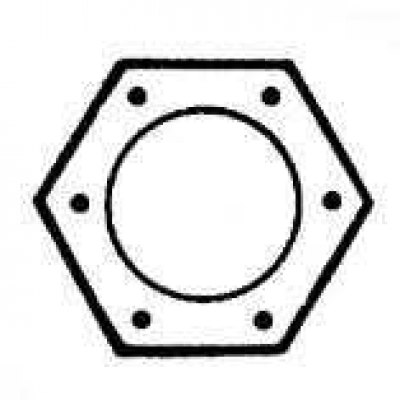

Маркування класу міцності стандартних шестигранних гайок

|  |

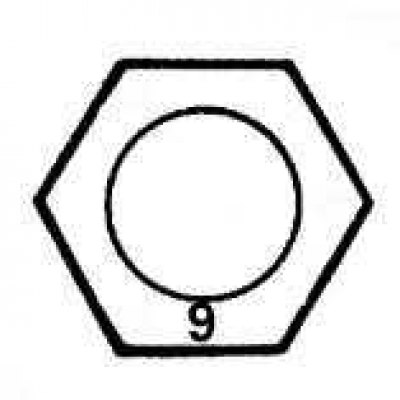

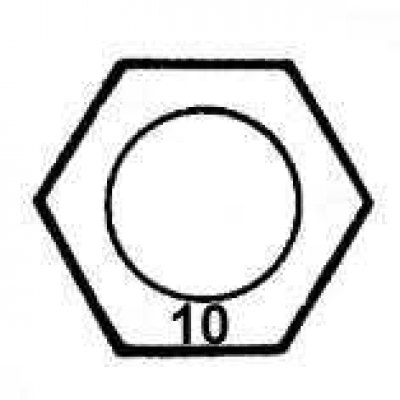

Маркування класу міцності метричних шестигранних гайок

|  |

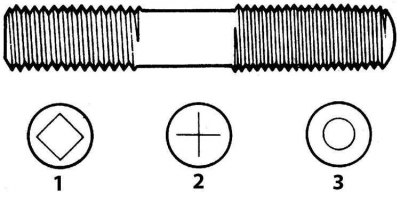

Маркування класу міцності метричних шпильок

1 - Клас міцності 10.9

2 - Клас міцності 9.8

3 - Клас міцності 8.8

Технологія обслуговування

Існує кілька методик виконання процедур технічного обслуговування та ремонту автомобіля, на які читач знайде посилання у тексті цього посібника. Слідування їм зробить роботу домашнього механіка ефективнішою, дозволить якнайкраще організувати та якісно виконати різні технічні процедури та стане запорукою ретельного та повного виконання всіх робіт.

Кріплення

Кріпленням називаються гайки, болти, шпильки і гвинти, що служать для з'єднання між собою двох або більше деталей. Працюючи з кріпленням потрібно пам'ятати про деякі речі. Практично в будь-якому кріпленні застосовується той чи інший вид приладів, що контролюють і фіксують. Це можуть бути стопорні шайби, контргайки, стопорні прапорці або фіксуючий компаунд для різьблення. Все різьбове кріплення, що використовується, повинно бути абсолютно чистим і прямим, з непорушеним різьбленням і не заокругленими кутами шестигранних головок, на які надівається гайковий ключ. Слід взяти за правило обов'язкову заміну пошкоджених гайок та болтів на нові. Спеціальні самоконтрольні гайки з нейлоновими або волоконними вставками повторному використанню не підлягають, тому що при віддаванні втрачають свої контрастні властивості і при складанні завжди повинні бути замінені на нові.

Приржавілі болти та гайки для полегшення відгвинчування та щоб уникнути пошкодження перед віддаванням, повинні бути оброблені спеціальним проникаючим складом. Багато механіків вважають за краще користуватися для цієї мети скипидаром, який зручно наносити зі спеціальної маленької каністри з довгим носиком. Після змочування «прикипілого» кріплення проникаючим складом, перед тим як приступити до його віддавання, слід дати складу протягом декількох хвилин добре просочити окислений контактний шар. Креплення, що сильно проржавіло, може бути зрубане зубилом, спиляне ножівкою або видалено за допомогою спеціального гайколома.

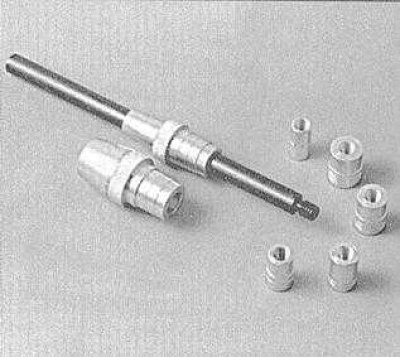

При зрізанні головки болта або обламуванні шпильки на складання залишок різьбової частини може бути висвердлений або витягнутий за допомогою спеціального інструменту. Більшість автомайстерень може взятися за виконання цієї, так само як і інших (наприклад, відновлення зірваного різьблення в різьбових отворах), ремонтні процедури.

Плоскі і стопорні шайби при складанні повинні завжди встановлюватися на місце в тому ж порядку і тим самим способом, що раніше. Пошкоджені шайби завжди замінюйте на нові. Між стопорною шайбою та м'якою металевою поверхнею (наприклад, алюмінієвий), тонким листовим металом або пластиком слід завжди встановлювати плоскі шайби.

Розміри кріплення

З багатьох причин виробники автомобілів все ширше і ширше застосовують метричне кріплення. Однак, важливо знати різницю між стандартним, що використовується іноді (званим також американським, або стандартом SAE) і більш універсальним у системі заходів метричним кріпленням, оскільки, попри зовнішню схожість, вони є взаємозамінними.

Всі болти, як стандартні, так і метричні класифікуються за діаметром, кроком різьблення та довжиною. Наприклад, стандартний болт 1/2 - 13 х 1 має півдюйма в діаметрі, 13 витків різьблення на один дюйм і довжину 1 дюйм. Метричний болт М12 – 1.75 х 25 має діаметр 12 мм, крок різьблення 1.75 мм (відстань між сусідніми витками) та довжину 25 мм. Обидва болти зовні практично ідентичні, проте не взаємозамінні.

Крім перелічених ознак як метричні, так і стандартні болти можуть бути ідентифіковані шляхом огляду головки. Для початку відстань між лисками головки метричного болта вимірюється в мм, тоді як у стандартного - в дюймах (те саме справедливо і для гайок). Як наслідок, стандартний гайковий ключ не підходить для використання з метричним кріпленням, і навпаки. Крім того, на головках більшої частини стандартних болтів зазвичай є радіальні зарубки, що визначають максимальне допустиме зусилля затягування болта (ступінь міцності). Чим більша кількість зарубок, тим вище допустиме зусилля (на автомобілях зазвичай застосовуються болти зі ступенем міцності від 0 до 5). Клас міцності метричних болтів визначається цифровим кодом. Цифри коду зазвичай відливаються, як і для стандартних, на головці болта (на автомобілях зазвичай застосовуються болти класів міцності 8.8, 9.8, та 10.9).

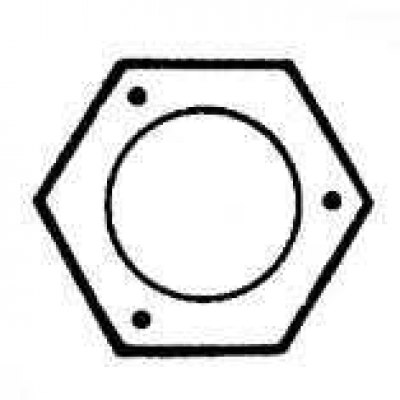

Також за мітками класу міцності стандартні гайки можуть бути відмінні від метричних. Для ідентифікації міцності стандартних гайок застосовуються точкові мітки, що проштампуються на одній з торцевих поверхонь гайки, в той час як маркування метричних гайок проводиться за допомогою цифр. Чим більша кількість точок або чим вище значення цифрового коду, тим вище допустиме зусилля затягування гайки.

Торці метричних шпильок також маркуються відповідно до класу їхньої міцності. Великі шпильки маркуються цифровим кодом, тоді як на дрібніші наноситься маркування як геометричної фігури.

Слід зазначити, що значної частини кріплення, особливо класу міцності від 0 до 2, взагалі маркується. У цьому випадку єдиним способом відхилення стандартного кріплення від метричного є вимір кроку різьблення, або порівняння різьблення з однозначно ідентифікованою.

Стандартне кріплення часто називають також, на противагу метричному, кріпленням стандарту SAE, однак, слід пам'ятати, що під класифікацію SAE потрапляє лише дрібне кріплення. Велике кріплення з неметричним різьбленням є кріпленням американського стандарту (USS).

Так як кріплення одного і того ж геометричного розміру (як стандартний, так і метричний) може мати різні класи міцності, при заміні на автомобілі болтів, гайок і шпильок слід приділяти увагу відповідності класу міцності нового кріплення, що встановлюється, класу міцності старого.

Процедура та порядок затягування різьбових з'єднань

Затягування більшої частини різьбових з'єднань слід проводити з зусиллями, що визначаються вимогами специфікацій, що наводяться на початку кожної глави цього Посібника (під зусиллям затягування кріплення слід розуміти прикладається до нього при затягуванні крутний момент). Нижче зусилля затягування називатиметься також моментом затягування кріплення. Затягування з надмірним зусиллям може призвести до порушення цілісності кріплення, тоді як недотягування його веде до ненадійності з'єднання компонентів, що сполучаються. Болти, гвинти та шпильки, залежно від матеріалу, з якого вони виготовлені та діаметра різьбової частини, зазвичай мають суворо певні допустимі моменти затягування, багато з яких, як уже згадувалося вище, наведено у Специфікаціях на початку кожного Розділу. Строго дотримуйтесь наведених рекомендацій щодо моментів затягування кріплення, що застосовується на автомобілі. Для затягування кріплення, не згаданого у Специфікаціях, слід користуватися наведеною нижче карткою допустимих моментів обертання. Наведені в таблиці значення орієнтовані на кріплення класів міцності 2 та 3 (кріплення вищого класу допускає затягування з великим зусиллям), Крім того, мається на увазі, що проводиться затягування сухого (з незмазаним різьбленням) кріплення в сталеву або литу (не алюмінієву) деталь.

Розміри метричних різьблень

| М6 | 9 -12 Н·м |

| М8 | 19 - 28 Н·м |

| М10 | 38 - 54 Н·м |

| М12 | 68 - 96 Н·м |

| М14 | 109 - 154 Н·м |

Розміри трубних різьблень

| 1/8 | 7 -10 Н·м |

| 1/4 | 17 - 24 Н·м |

| 3/8 | 30 - 44 Н·м |

| 1/2 | 34 - 47 Н·м |

Розміри різьблення американського стандарту

| 1/4 - 20 | 9 - 12 Н·м |

| 5/16 - 18 | 17 - 24 Н·м |

| 5/16 - 24 | 19 - 27 Н·м |

| 3/8 - 16 | 30 - 43 Н·м |

| 3/8 - 24 | 37 - 51 Н·м |

| 7/16 - 24 | 55 - 74 Н·м |

| 7/16 - 20 | 55 - 81 Н·м |

| 1/2 - 13 | 75 - 108 Н·м |

Розташований по периметру будь-якої деталі кріплення (такий як болти головки циліндрів, піддона картера та різних кришок), щоб уникнути деформації деталі повинен віддаватися і затягуватися в певному порядку. Порядок затягування та віддання такого кріплення наведено у відповідних Главах Керівництва. Якщо спеціальний порядок не обумовлений, то, щоб уникнути викривлення компонента, слід дотримуватися описаної нижче процедури. На першій стадії всі болти чи гайки мають бути затягнуті від руки. Далі кожен з них по черзі повинен бути дотягнутий ще на один повний оборот, причому перехід від одного болта/гайки до іншого повинен здійснюватися в діагональному порядку (хрест на хрест). Далі, повернувшись до першого болта/гайці, слід повторити процедуру в тому ж порядку, затягуючи кріплення ще на півоберта. Продовжуйте діяти в тій же манері, затягуючи кожен болт/гайку цього разу вже на чверть оберту за один підхід доти, доки всі вони не будуть затягнутими з необхідним зусиллям. При віддаванні кріплення так само слід дотримуватись описаної процедури, але діючи у зворотному порядку.

Розбирання компонентів

Розбирання всіх компонентів повинно здійснюватися в такій манері, щоб при складанні кожна деталь могла бути встановлена на своє місце і правильним чином. Запам'ятовуйте характерні особливості зовнішнього вигляду, у разі необхідності робіть посадкове маркування деталей, установка яких на місце може бути здійснена неоднозначним чином (до таких елементів відноситься, наприклад, оснащена канавкою упорна шайба на валу). Гарною ідеєю буде розташування знятих деталей на чистій робочій поверхні в тому порядку, в якому проводилося їхнє зняття. Корисним виявиться також складання найпростіших схематичних замальовок або покрокове фотографування компонента, що підлягає демонтажу.

При знятті кріплення намагайтеся проводити маркування початкового положення на складання. Часто, негайне встановлення кріплення та шайб на колишнє місце після зняття відповідної деталі дозволяє уникнути плутанини при складанні. За відсутності такої можливості, все кріплення слід складати в спеціально підготовлений для цієї мети розбитий на секції і відповідно промаркований ящик, або просто окремими маркованими коробочками. Такий образ дій виявляється особливо корисним при роботі з компонентами, що складаються з безлічі дрібних деталей, такими як генератор, клапанний механізм, приладна панель або елементи декоративної оббивки салону.

При від'єднанні електричних контактів і роз'ємів слід звернути увагу на маркування проводів або джгутів за допомогою ізоляційної стрічки з нанесеним на неї цифровим або буквеним кодом.

Прокладні поверхні

На всіх автомобілях прокладки застосовуються для герметизації місця стику поверхонь, що сполучаються двох або більше деталей і служать для запобігання витоків масел і рідин і підтримки всередині складання підвищеного тиску або розрідження.

Часто такі прокладки перед встановленням покриваються рідким або пастоподібним компаундом ущільнювача. Часто під впливом часу, температур чи тиску відбувається настільки сильне «прикипання» один до одного поверхонь, що сполучаються, що поділ деталей стає важкоздійснюваним завданням. У багатьох випадках демонтаж таких зборок допомагає обстукування їх зовні по периметру місця стику молотком з м'яким бойком. Можна скористатися для цієї мети також і звичайним молотком, завдаючи ударів через дерев'яну чи пластикову проставку. Не слід проводити обстукування литих корпусів та крихких компонентів. При виникненні такого роду труднощів завжди в першу чергу перевіряйте чи кріплення знято.

Уникайте застосування для поділу деталей викрутку або монтування, вводячи їх між поверхнями, що сполучаються, так як ущільнювальні поверхні при цьому легко можуть бути пошкоджені, що в подальшому може стати причиною виникнення витоків. Якщо підричажування «прикипілих» елементів збірки уникнути неможливо, користуйтеся для цієї мети ручкою від старої кмітливості, але пам'ятайте при цьому, що після всі тріски, що утворилися, повинні бути ретельно видалені з поверхонь, що сполучаються, і зсередини зборки.

Після поділу деталей їх поверхні, що сполучаються, повинні бути ретельно зачищені з зіскоблюванням слідів матеріалу старої прокладки. Затверділі фрагменти старої прокладки можуть бути попередньо розм'якшені за допомогою перетворювача іржі або спеціального хімічного складу, після чого видалені з поверхні скребком, що сполучається. Як скребок в даному випадку може бути використаний відрізок мідної трубки з розплющеним і загостреним кінцем. Використання для цієї мети саме мідної трубки рекомендується, так як мідь зазвичай м'якше застосовуваних в автомобілі матеріалів, що знижує ризик пошкодження поверхні, що сполучається. Деякі прокладки легко можуть бути видалені за допомогою мідної щітки, однак, незалежно від застосовуваного методу, поверхні, що сполучаються, повинні стати абсолютно чистими і гладкими. Якщо з якої-небудь причини поверхня, що сполучається, виявилася подряпаною, перед складання компонент заповніть подряпину прокладочним герметиком. У більшості випадків слід користуватися таким, що не застигає (або напівзастигаючим) герметиком.

Поради щодо зняття шлангів

Увага! Якщо Ваш автомобіль обладнаний системою кондиціювання повітря, ні в якому разі не від'єднуйте від компонентів кондиціонера ніякі шланги доти, доки система не буде розряджена в представницькому відділенні компанії Daimler-Benz або фахівцем з систем кондиціювання повітря майстерні автосервісу.

Запобіжні заходи, яких слід дотримуватися при знятті шлангів, дуже близькі до таких при знятті прокладок. Уникайте пошкодження поверхонь штуцерів і патрубків, на які одягаються шланги, оскільки це може спричинити виникнення витоків. Особливо це стосується процедури зняття шлангів радіатора. Внаслідок різних хімічних реакцій відбувається «прикипання» гуми шлангів до поверхонь, що сполучаються штуцерів і патрубків. Для зняття шланга насамперед послабте хомут кріплення його на штуцері. Потім щипцями зі ковзним шарніром ухопіть шланг поблизу хомута і починайте обертати його на штуцері/приєднувальному патрубку вправо-ліворуч. Продовжуйте цю процедуру до звільнення шлангу, потім зніміть шланг зі штуцера. Невелика кількість силіконового або іншого мастила полегшить процедуру, якщо вона може бути введена в зазор між штуцером та шлангом. Для полегшення процедури встановлення шланга змастіть внутрішню поверхню шланга та зовнішню поверхню штуцера.

Як крайній засіб, або у разі однозначної необхідності заміни шланга на новий, одягнений на штуцер кінець шланга для зняття може бути розрізаний ножем і відокремлений від поверхні штуцера. У цьому намагайтеся не пошкодити ножем метал штуцера/сполучного патрубка.

У разі пошкодження хомута кріплення шланга замініть його на новий. Хомути типу, що скручується, зазвичай слабшають з плином часу, тому, незалежно від їх стану, при нагоді їх краще замінити на хомути гвинтового типу.

Інструмент

Вибір гарного інструменту є однією з основних вимог для кожного, хто планує самостійне виконання процедур технічного обслуговування чи ремонту автомобіля. На перший погляд витрати, пов'язані з придбанням необхідного комплекту інструментів, можуть здатися занадто великими, проте при порівнюванні їх з витратами, пов'язаними з виконанням процедур поточного обслуговування та найпростішого ремонту автомобіля на станції техобслуговування, будуть цілком розумними.

Для того, щоб допомогти середньостатистичному автолюбителю у виборі інструменту, необхідного при проведенні різних процедур догляду за автомобілем, описаних у цьому Посібнику, нижче наводяться списки трьох наборів інструментів, умовно озаглавлені як: набір інструментів для поточного обслуговування та мінімального ремонту; набір інструментів для загального та капітального ремонту та спеціальний інструмент. Власники автомобілів, які не мають практичного досвіду проведення механічних робіт, повинні починати з виконання процедур, обмежених застосуванням інструментів з першого списку, підвищуючи свою кваліфікацію і поступово розширюючи діапазон застосовуваного інструменту. У міру набуття досвіду можна перейти до виконання складніших завдань, доповнюючи наявний на руках набір інструментів. Через деякий час отримані навички дозволять приступити до виконання більш складних робіт, що вимагають застосування інструменту з другого списку (для загального та капітального ремонту автомобіля). Коли ваша кваліфікація почне дозволяти економити значні кошти на самостійному виконанні складних ремонтних процедур, можна подумати про придбання спеціального інструменту.

Набір інструментів з поточного обслуговування та мінімального ремонту автомобіля

Наведений нижче список включає мінімум необхідних для виконання процедур поточного обслуговування і незначного ремонту автомобіля інструментів. Рекомендується придбання комплекту комбінованих гайкових ключів (зі звичайною ріжковою головкою на одному кінці та з накидною на іншому). Незважаючи на велику вартість такого комплекту, порівняно з вартістю набору звичайних ріжкових ключів, витрати будуть виправдані, т.к. ці ключі мають переваги обох типів.

- Комплект комбінованих ключів (1/4 – 1 дюйм; 6 - 19 мм)

- Розвідний ключ

- Свічковий ключ (з гумовою вставкою)

- Інструмент для регулювання свічкового зазору

- Набір вимірювальних щупів

- Ніпельний ключ для прокачування гальм

- Викрутки:

- З плоским жалом (150 мм довжиною та 8 мм у діаметрі)

- З хрестовим жалом (№ 2 х 6 дюймів (150 мм завдовжки)

- Комбіновані плоскогубці

- Ножівка з металу з набором полотен

- Манометр для вимірювання тиску в шинах

- Мастильний пістолет (шприц)

- Каністра під олію

- Тонкий наждачний папір

- Дротова щітка

- Інструмент для зачистки клем та контактів проводів батареї

- Ключ для зняття масляного фільтра

- Вирва (середнього розміру)

- Підпірки для фіксації автомобіля у піднятому стані 2 шт

- Зливна ємність

Примітка. Якщо процедури поточного обслуговування входять проведення базових регулювань, знадобиться також придбання хорошої якості стробоскопа і комбінованого тахометра/інструменту для вимірювання тривалості замкнутого стану контактів переривника. Незважаючи на те, що ці інструменти входять до складу списку спеціальних інструментів, згадка про них тут наведена через абсолютну необхідність їх застосування для проведення якісного налаштування запалювання двигуна, що є частиною процедур поточного обслуговування автомобіля.

Набір інструментів для загального та капітального ремонту автомобіля

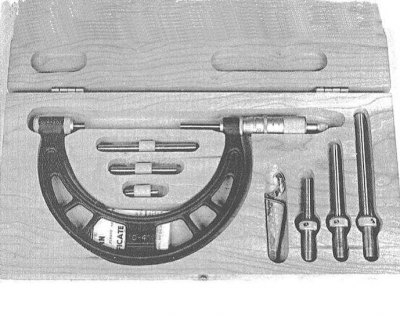

Мікрометр із комплектом з насадок

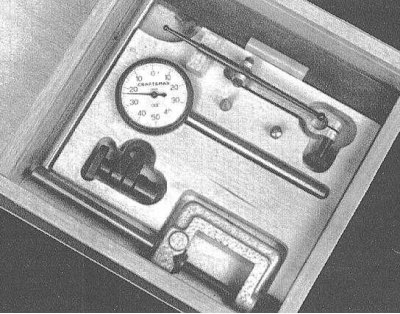

Циферблатний вимірник з комплектом фіксаторів та насадок

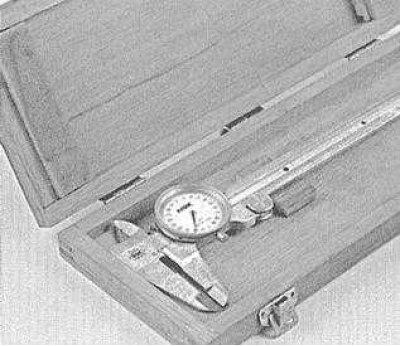

Циферблатний/ноніусний штангенциркуль

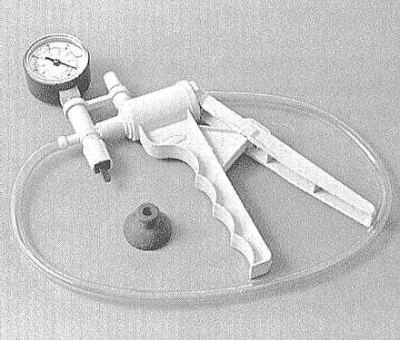

Вакуумний насос із ручним приводом

Стробоскоп

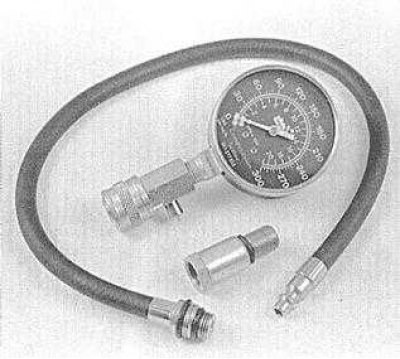

Вимірювач компресії з насадкою для установки в отвори свічки

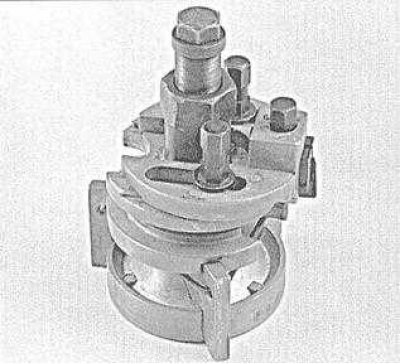

Знімач для зняття демпфера/кермового колеса

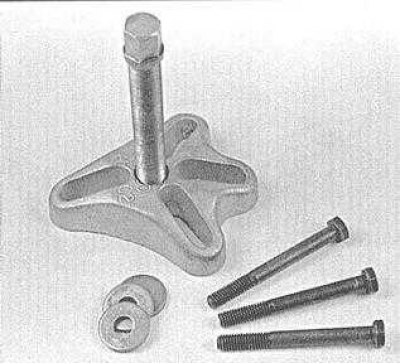

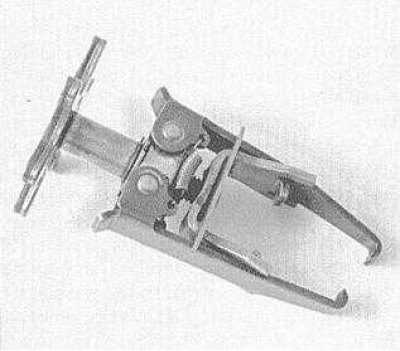

Знімач загального призначення

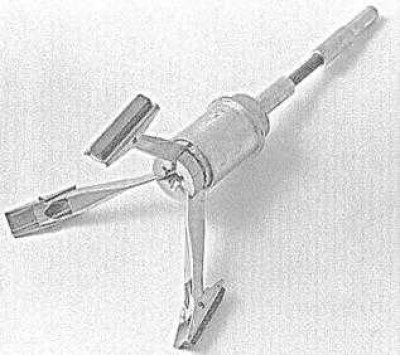

Інструмент для зняття гідравлічних штовхачів

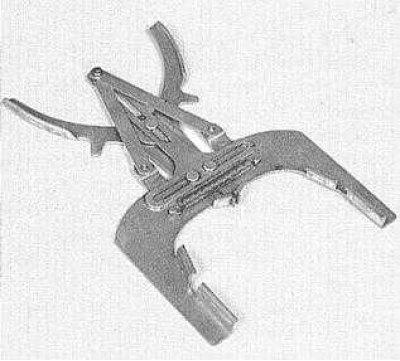

Інструмент для стиснення клапанних пружин

Інструмент для стиснення клапанних пружин

Зенкер для зняття східчастого зносу в циліндрі

Пристрій для прочищення канавок поршневих кілець

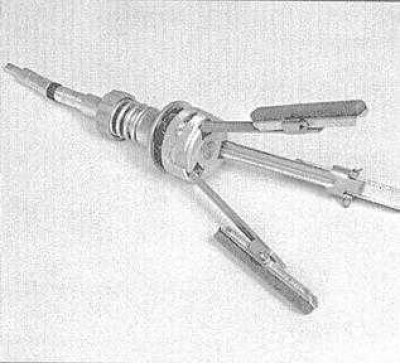

Інструмент для зняття/установки поршневих кілець

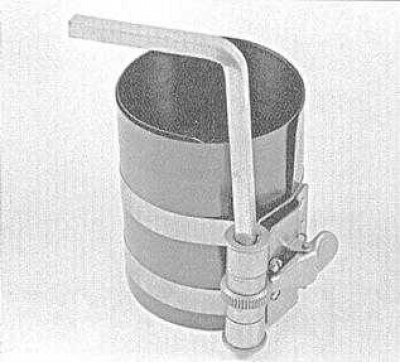

Інструмент для обтискання поршневих кілець

Хон для обробки дзеркал циліндрів

Інструмент для зняття чашок пружин гальмівних черевиків

Хон для обробки гальмівних циліндрів

Інструмент для центрування дисків зчеплення

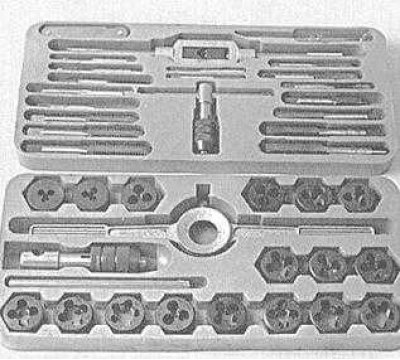

Набір мітчиків та лерок

Даний інструмент необхідний при проведенні будь-яких операцій з ремонту двигуна автомобіля та пропонується на додаток до першого списку. Цей список містить повний комплект змінних торцевих головок. При значній вартості, набір змінних головок приносить неоціненну користь, завдяки своїй універсальності та зручності у користуванні, - особливо в поєднанні з приводами, що входять у комплект різного типу. Рекомендується переважно користуватися приводами перетином 1/2 дюйми (а не 3/8 дюйма), т.к. вони, хоч і є більш дорогими, можуть бути використані практично з будь-яким типом динамометричних ключів (в ідеалі, хороший механік повинен мати у своєму розпорядженні обидва типи приводів). Дешевшою альтернативою комплекту змінних торцевих головок є набір трубчастих ключів.

- Комплект змінних торцевих головок (включаючи головки типу "Torх") (або трубчастих ключів), розмірів, що відповідають розмірам гайкових ключів із попереднього списку

- Храповий реверсивний привід (для використання зі змінними торцевими головками)

- Ворота довжиною 250 мм

- Універсальний (карданного типу) шарнір (для використання з торцевими головками)

- Динамометричний ключ (з приводом того ж розміру, що і для змінних головок торцевих)

- Молоток із круглим бойком - 8 унцій (близько 230 г)

- Молоток з м'яким бойком (пластиковим або гумовим) (киянка)

- Викрутки:

- З плоским жалом (довжиною 150 мм та близько 6.5 мм у діаметрі)

- З плоским жалом (міцна №2, 8 мм)

- З хрестовим жалом (№ 3 х 8 дюймів (203 мм))

- З хрестовим жалом (міцна № 2)

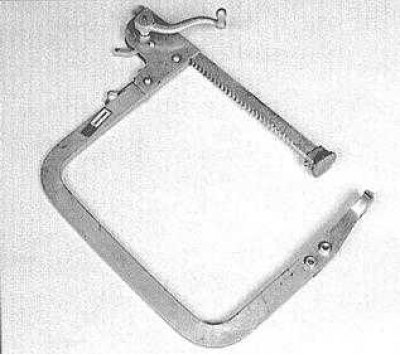

- Притискні кліщі

- Плоскогубці:

- Для електриків (із ізольованими ручками)

- Вузьконосі (гострогубці)

- Для стопорних кілець (внутрішніх та зовнішніх)

- Зубило - 1/2 дюйми (13 мм)

- Скребок (виготовлений з розплющеної та загостреної з одного кінця мідної трубки)

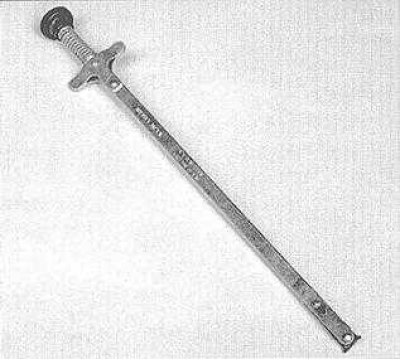

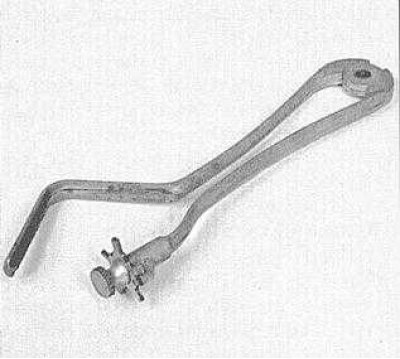

- Скрайбер (малюнок)

- Кернер

- Борідки з тонким жалом (1.6, 3.2, 4.8 мм)

- Сталева лінійка/вимірювач площинності

- Комплект ключів-шестигранників (Allen) (для головок із внутрішнім шестигранником)

- Набір напильників

- Дротова щітка (велика)

- Другий комплект підпорок

- Домкрат (гідравлічного або ножичного типу)

Примітка. Ще одним інструментом, що постійно потрібний, є електродриль з патроном на 3/8 дюйма (до 9.5 мм) з комплектом гарної якості свердл.

Спеціальний інструмент

У цей список потрапляють інструменти, які є достатньо дорогими, не потрібні регулярно, або вимагають при користуванні виконання інструкцій виробників. Якщо в сферу Вашої діяльності не входить часте виконання складних механічних операцій, придбання такого інструменту буде поганим вкладенням коштів. Розумно купувати його у складчину з друзями чи брати на прокат у майстернях автосервісу.

До списку внесені тільки інструменти, які можна знайти в роздрібній торгівлі або які випускаються для розподілу по представницьким відділенням фірм. Іноді в тексті Посібника Ви знайдете посилання на такі спеціальні інструменти. Зазвичай автори намагаються паралельно запропонувати альтернативний метод, що дозволяє уникнути обов'язкового застосування важкодоступного інструменту. Якщо уникнути застосування спеціального інструменту неможливо, а придбання його в користування проблематично, виконання відповідних робіт краще довірити фахівцям автосервісу.

- Інструмент для стиснення клапанних пружин

- Пристрій для прочищення канавок поршневих кілець

- Інструмент для обтискання поршневих кілець

- Інструмент для встановлення поршневих кілець

- Вимірювач ступеня стиснення газів у циліндрах (компресометр)

- Зенкер для обробки країв циліндрів

- Хон для обробки дзеркал циліндрів

- Вимірник діаметра циліндрів

- Мікрометр (мікрометри) та/або циферблатний штангенциркуль

- Інструмент для зняття гідравлічних штовхачів

- Відділювач кульових шарнірів

- Знімач універсального типу

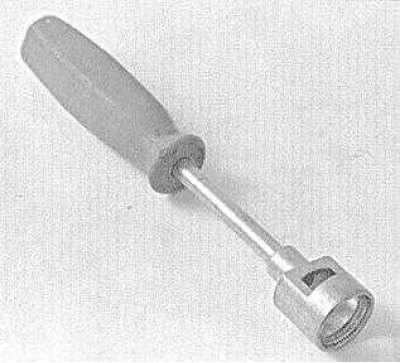

- Ударна викрутка

- Набір циферблатного вимірювача

- Стробоскоп (з індуктивним датчиком)

- Ручний комбінований насос (вакуумний/нагнітальний)

- Тахометр/інструмент для вимірювання тривалості замкнутого стану контактів переривника

- Універсальний тестер для електричних вимірів

- Підйомний такелаж

- Інструмент для зняття/установки гальмівних пружин

- Підлоговий домкрат

Придбання інструменту

Новачку-механіку в плані придбання необхідного інструменту для виконання процедур поточного обслуговування та ремонту автомобіля можуть бути запропоновані кілька практичних порад. Під час підготовки до проведення процедур поточного обслуговування або мінімального ремонту автомобіля розумно придбати інструмент окремо. З іншого боку, у разі планування широких робіт, простіше та надійніше купити комплект сучасного інструменту у магазині роздрібної мережі. Придбання комплекту зазвичай обходиться дещо дешевше за індивідуальні покупки і часто доповнюється доданою інструментальною скринькою. Надалі, для розширення вибору можуть бути докуплені окремі інструменти, додаткові комплекти та інструментальний ящик більшого розміру. Поступове розширення комплекту інструментів дозволить розтягнути витрати та визначитися у виборі справді необхідних інструментів.

Спеціалізовані інструментальні магазини є єдиним джерелом придбання деяких спеціальних інструментів, але, незалежно від джерела, уникайте дешевих покупок, особливо при виборі викруток та змінних торцевих головок, оскільки термін їхньої служби напевно виявиться нетривалим. Витрати пов'язані із заміною та відновленням дешевого інструменту в результаті виявляться незрівнянно значнішими, ніж витрати на одноразове придбання якісного товару.

Догляд за інструментом та його зберігання

Хороший інструмент є цінним вкладенням коштів, тому розумно подбати про те, щоб утримувати його в чистоті та постійній готовності до роботи. Після користування інструментом, перед тим як скласти його в місце зберігання, завжди ретельно протирайте його поверхню чистим сухим ганчірком, видаляючи з неї сліди бруду, мастила і залишки металевих частинок. Ніколи не залишайте інструмент розкиданим на робочому місці. Після завершення роботи уважно перевіряйте простір під капотом і під автомобілем на наявність забутого інструменту.

Для зберігання такого інструменту як викрутки, плоскогубці, молотки і т.п. ідеально підходить інструментальний гребінець, закріплений у зручному місці на стіні гаража. Набори гайкових ключів та змінних торцевих головок слід зберігати у металевих ящиках. Вимірювальний інструмент повинен зберігатися в недоступних для дії корозії, сухих і чистих місцях.

Завжди слід приділяти увагу стану робочих поверхонь інструменту. Ударна частина бойка молотка в процесі роботи схильна до розклепування, викрутки згодом втрачають заточування своїх тис. Не скупійтеся приділити небагато часу та уваги на те, щоб за допомогою наждакового паперу або напилка видалити розклепи та упорядкувати ріжучі кромки. Необоротно зношений або пошкоджений інструмент замінюйте.

При ретельному догляді інструмент прослужить Вам вірою та правдою протягом дуже тривалого терміну.

Обладнання робочого місця

Говорячи про інструмент, не можна не згадати про обладнання робочого місця. Якщо потрібно провести більш серйозну роботу, ніж просте технічне обслуговування, слід подбати про підготовку відповідного робочого майданчика.

Доводиться визнати, що багато автолюбителів змушені робити зняття двигуна та інші подібні роботи далеко не в умовах гаража чи майстерні. Однак у будь-якому випадку важливою вимогою є наявність даху або тенту.

По можливості, будь-які процедури розбирання частин систем автомобіля повинні проводитися на чистому плоскому верстаті, або міцному столі зручної висоти. Верстат обов'язково повинен бути обладнаний лещатами. Достатньою є наявність лещат з розкриттям губок до 100 мм та з м'якими накладками на губки.

Як уже згадувалося вище, на робочому майданчику має бути обладнане чисте сухе місце для зберігання інструменту, мастильних та очисних рідин, шпаклівок, лакофарбових матеріалів тощо.

Слід зазначити, що абсолютно необхідним інструментом є електродриль, отже, робоча площадка має бути обладнана джерелом живлення її підключення. Наявність дриля з патроном до 9.5 мм та набором якісних свердл значною мірою полегшить проведення багатьох процедур.

Нарешті, на робочому місці завжди повинен бути достатній запас старих газет і чистої ганчірки, що не ворсається, призначений для чищення робочого майданчика, інструменту і деталей автомобіля.

Відпрацювання слід здавати до центрів утилізації в герметичній тарі.

Ніколи не виконуйте жодної роботи на неприкритій пофарбованій поверхні автомобіля, користуйтеся захисними накладками на крила, або, на крайній край, покривайте поліровані поверхні старими ковдрами.