Пружини клапанів

Всі вказівки восьмициліндрового двигуна однаково відносяться і до шестициліндрового двигуна.

Напрямні втулки клапанів

Очистити напрямні втулки протягуванням через отвір ганчірки, змоченої в бензині. Зовнішні частини напрямних втулок очистити за допомогою дротяної щітки, затиснутої в патрон електродриля.

Перевірити знос напрямних втулок клапанів за допомогою калібру. Якщо непрохідна сторона калібру входить в отвір напрямної втулки, направляючу втулки клапана слід замінити.

Направляюча втулка клапана випресовується за допомогою оправлення. Можлива установка напрямної втулки клапана номінального розміру 1, яка за допомогою оправки запресовується в головку циліндрів до упору кільця настановки в торцеву поверхню головки. Можливе встановлення напрямної втулки клапана ремонтного розміру, отвір потім обробляється ручною розгорткою. Перед установкою нову напрямну втулку рекомендується охолодити в сухому льоду, бажано виконати цю операцію в спеціалізованій майстерні.

Перш ніж замінювати напрямну втулку клапана, перевірте загальний стан головки циліндрів. Після запресування напрямної втулки клапана отвір повинен бути розгорнутий до розміру 9.000...9.015 мм для впускних клапанів або 11.00...11.018 мм для випускних клапанів. Напрямна втулка впускного клапана відрізняється більшою довжиною.

При заміні напрямної втулки клапана необхідно встановити новий клапан і додаткову обробку сідла клапана.

Після заміни напрямної втулки клапана необхідно зенкування сідла клапана. Якщо обробка сідла клапана неможлива, направляючу втулку клапана не змінювати.

Сідла клапанів

При зносі підшипників розподільчого валу можливе встановлення втулок ремонтного розміру (шийки розподільчого валу шліфуються) або встановлення нової головки циліндрів.

Перевірити знос чи пошкодження робочих поверхонь сідел клапанів. Незначне зношування усувається зенкуванням під кутом 45°. Якщо такий ремонт не можливий, сідло клапана потрібно замінити.

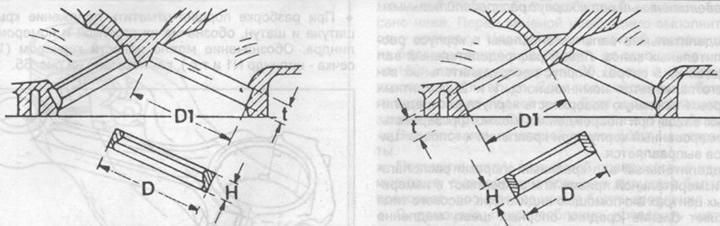

Сідла клапанів запресовані в головку циліндрів і для зняття старих кілець їх висвердлюють за допомогою спеціального інструменту, не допускаючи пошкоджень головки циліндрів. Потім перевіряють розмір отвору "Д 1" (Мал. 62) та, при необхідності, обробляють до наступного ремонтного розміру. Сідло клапана ремонтного розміру має забезпечувати натяг 0.074...0.1 мм.

Мал. 62. Вимірювання посадкового отвору під сідла впускних та випускних клапанів у головці циліндрів. Зліва під впускний, праворуч під випускний клапани.

Головку циліндрів нагріти у водяній ванні до 90°С, а сідло клапана охолодити сухим льодом, потім за допомогою оправки запресувати сідло клапана головку циліндрів.

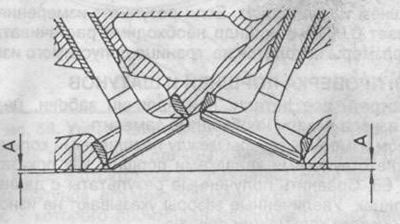

Обробити сідло клапана за допомогою дриля або шліфувальної машинки. Поставити клапан та визначити розмір "А", показаний на рис. 63. Зменшення розміру "А" можливо після обробки привалкової площини головки циліндрів.

Мал. 63. Мінімальна відстань між тарілкою клапана та роз'ємною поверхнею головки циліндрів.

Після обробки виміряти ширину робочої фаски сідла клапана. Якщо розмір фаски сідла впускного клапана не відповідає розмірам у таблицях, необхідно довести його до необхідних значень зенкування зверху зенковкой під кутом 15°і знизу зенковкой під кутом 60°.

Потім необхідно притерти робочі фаски сідла клапана та клапана з використанням пасти для притирання. Пасту нанести на робочу фаску сідла клапана та встановити клапан, за допомогою присоски обертати клапан у двох напрямках, притискаючи до поверхні сідла.

Після притирання очистити деталі від бруду та залишків притиральної пасти та перевірити робочі фаски сідла клапана та клапана. На обох деталях має добре проглядатися безперервне матове кільце, що відповідає ширині робочої фаски сідла клапана. Свинцевим стрижнем нанести на робочу фаску клапана смугу, потім обережно вставити клапан в спрямовуючу втулку і, притиснувши до сідла клапана, повернути клапан на 90°.

Вийняти клапан з напрямної втулки і перевірити робочу фаску сідла клапана, якщо сліди від свинцевого стрижня рівномірно розташовуються по всій поверхні робочої фаски, це означає, що притирання виконано правильно і головка циліндрів придатна до подальшої експлуатації. За наявності розривів притирання повторити або використати нову головку циліндрів.

Клапана

Всі відомості по клапанах восьмициліндрового двигуна, наведені вище однаково стосуються і шестициліндрових двигунів. На кінці стрижня клапана нанесено позначення і можна встановлювати клапана з однаковим позначенням.

Перевірити клапана на відповідність даним, наведеним у таблицях розмірів та регулювальних даних, і всі клапани, що не відповідають цим даним, замінити.

При заміні випускних клапанів звернути увагу на дотримання заходів безпеки під час утилізації клапанів.

При замовленні завжди вказувати рік випуску та номер двигуна.

Головка циліндрів

Вказівки, наведені для восьмициліндрових двигунів, відносяться так само і до шестициліндрових двигунів. Привалочні площини головки циліндрів можна фрезерувати з подальшим доведенням розміру "А" (див. рис. 63) до необхідної величини.

Розподільний вал та корпус розподільчих валів

Розподільні вали встановлені в корпусі розподільних валів. Лівий розподільний вал обертається на 5 опорах. Корпус розподільних валів виготовляється номінальним, 1 та 2 ремонтними розмірами. Роз'ємну поверхню корпусу розподільних валів при пошкодженнях можна фрезерувати. Деформований корпус при кріпленні до голівки циліндрів виправляється.

Розподільний вал крайніми опорами розташовують на вимірювальній призмі або закріплюють у вимірювальних центрах і за допомогою індикатора годинного типу перевіряють биття середніх опорних шийок, повільно обертаючи розподільний вал. Якщо биття перевищує 0,01 мм, то вал бракується і його потрібно замінити.

Складання головки циліндрів

Складання головки циліндрів проводиться у зворотній послідовності розбирання. Клапана встановлювати лише відповідно до позначень на картонних бирках. Масловідбивні ковпачки ставити тільки за допомогою спеціальної оправки та їх розмір повинен відповідати діаметру стрижня клапана.

Установка розподільних валів та корпусу розподільчих валів описані у відповідних розділах.