Различают разогрев двигателей непосредственно перед пуском и поддержание их теплового состояния в течение всего времени межсменной стоянки автомобилей в результате их периодического подогрева, компенсирующего потери тепла в окружающую среду при остывании двигателя.

Разогрев двигателей непосредственно перед пуском требует слива воды из системы охлаждения и применения нагревательных устройств с большой тепловой производительностью. Вместе с тем при предпусковом разогреве трудно обеспечить равномерность разогрева двигателя, особенно по его высоте, что приводит к температурной деформации блока и повышенному износу деталей при пуске и прогреве двигателя.

В связи с этим при межсменной стоянке автомобилей продолжительностью менее суток предпочтение отдается межсменному подогреву двигателей. В этом случае тепловая производительность нагревательных устройств уменьшается в 1,5...2 раза и более, а также исключается необходимость слива воды из системы охлаждения двигателей после возвращения автомобиля с линии.

Для межсменного подогрева или предпускового разогрева двигателей применяют электрическую энергию, газовые горелки инфракрасного излучения, горячий воздух, горячую воду и др.

Электроподогрев двигателей широко применяется благодаря простоте оборудования безгаражной стоянки автомобилей, легкости приведения в действие нагревательных устройств.

Отмеченные преимущества электроподогрева двигателей при Наличии надежных в работе электронагревателей и автоматической системы управления подогревом обеспечивают возможность применения этого способа в районах умеренного, умеренно-холодного, холодного и очень холодного климата. Надежность работы электронагревателей определяется правильностью выбора материала и конструктивных параметров нагревательного элемента с учетом режима его работы.

Для подогрева двигателей в условиях низких температур применяют проводники с большим электрическим сопротивлением, что позволяет создать компактные электронагревательные приборы. В качестве проводников используют твердое тело (металлы, сплавы) или охлаждающую жидкость (воду, антифриз).

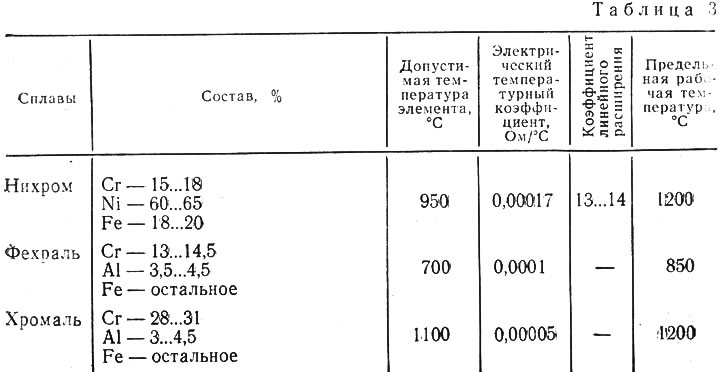

К первому роду проводников относят металлы и их сплавы (нихром, фехраль, хромаль, сталь и др.), характеристики которых приведены в табл. 3.

Лучшим материалом для электронагревательных элементов Является нихром. Он выдерживает нагревание до температуры 1150...1200°C при незначительном изменении удельного электрического сопротивления (примерно на 10% при температуре 1000°C). Фехраль, хромаль, кантал во качеству уступают ни-хрому, так как имеют низкую сопротивляемость на растяжение при высоких температурах, а после нагревания становятся Хрупкими при комнатной температуре. Для устранения коробления спирали необходимо, чтобы ее наружный диаметр был равен пятикратному диаметру проволоки для проволоки диаметром до 4,5 мм и восьмикратному для проволоки диаметром 1,5 мм и более.

Применение охлаждающей жидкости (проводник второго роил) в качестве электронагревательного элемента связано с рядом особенностей. Проводимость чистых жидкостей невелика. Так, удельное электрическое сопротивление одного кубика (с ребром 1 см) многократно дистиллированной воды при температуре 18°С составляет 25·106 Ом-см, т. е. чистую воду можно отнести к группе диэлектриков. Однако вода, которую принято разделять на речную, озерную и т. д., не является абсолютно чистой от примесей. Наиболее чистой является вода, выпавшая и виде атмосферных осадков, но и она, проходя через слой атмосферы, растворяет в себе газы, входящие в состав воздуха. Озерная и речная вода содержит в своем составе большое количество солей, которые поступают в нее из почвы.

Наибольшее содержание солей в воде наблюдается в зимнее время, когда реки и озера питаются только грунтовыми водами.

Таким образом, в зависимости от времени года содержание солей в воде различно. Установлено, что в воде в основном растворены соли кальция и магния, при этом часть солей, называемых бикарбонатами (например, бикарбонат магния, бикарбонат кальция и др.), разлагается в воде при ее кипячении и дает соли магния и кальция, нерастворимые в воде, образуя накипь. Остальная часть солей, растворимых в воде (карбонат кальция, карбонат магния, сульфат магния, хлорат кальция, хлорат магния и ряд других солей), не разлагается при ее кипячении и не Выпадает в осадок.

Незамерзающие охлаждающие жидкости (Тосол А, Тосол А-40, Тосол А-65, а также антифризы 40 и 65) состоят из этиленгликоля и воды. В Тосолы еще введены антикоррозионные и антивспенивающиеся присадки. Наличие солей в охлаждающих жидкостях приводит к образованию в них ионов, которые появляются в результате расщепления молекул при самом растворении. Роль разности потенциалов заключается лишь в перемещении ионов к электродам. Для устранения нежелательного явления электролиза следует применять только переменный электрический ток. В этом случае после каждой перемены направления тока на обратное изменения, происшедшие за врем, прямого направления тока, устраняются.

Большое количество солей, растворенных в воде и антифри зе, приводит к образованию большого числа ионов, сильно отличающихся по своей природе. Удельная электрическая проводимость, Ом-1·см-1, охлаждающей жидкости

х = СаF7(u+v),

где С — степень концентрации ионов; α — диссоциация ионов; F — число Фарадея; u и v — соответственно скорости ионов и катионов.

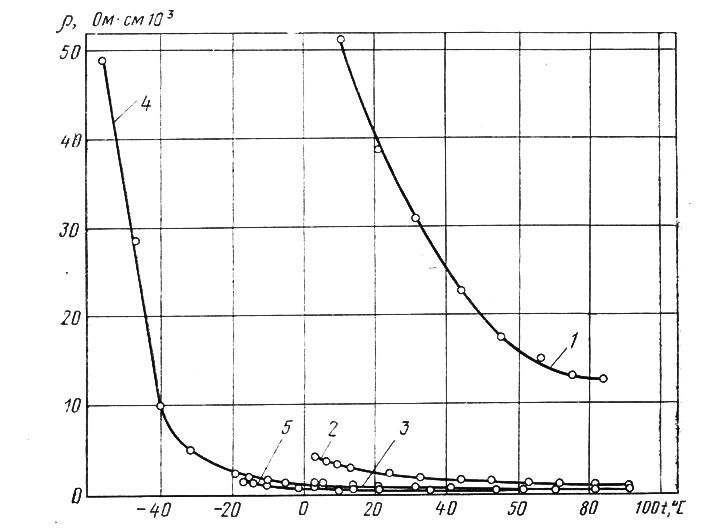

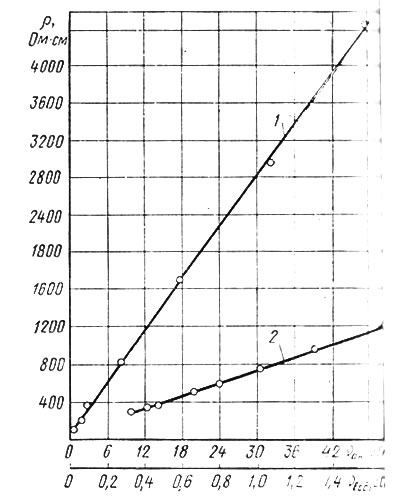

Из уравнения видно, что электрическая проводимость охлаждающей жидкости зависит от степени диссоциации молекул, концентрации и скорости движения ионов. С увеличением количества солей в воде ее электрическая проводимость улучшается. Так, при температуре 10°C удельное электрическое сопротивление воды (рис. 49) изменяется от 1000 Ом·см (вода из московского водопровода) до 3200 Ом·см (вода, полученная из снега) и до 51000 Ом·см (дистиллированная вода, полученная в перегонном кубе общего назначения). С повышением температуры воды от +5 до +90°C ее удельное электрическое сопротивление изменяется в 3,5...4,0 раза, а удельное электрическое сопротивление антифриза изменяется в еще больших пределах — от 49000 Ом·см при температуре минус 56°С до 100 Ом·см при температуре плюс 95°C. Этим объясняется увеличение скоростей движения ионов и степени их диссоциации.

Рис. 49. Изменение удельного электрического сопротивления р охлаждающих жидкостей в зависимости от температуры t: 1 - дистиллированная вода (одноразового испарения); 2 - снеговая вода; 3 - вода из московского водопровода; 4 - антифриз Тосол А-65; 5 - антифриз (разбавленный t3=-20°С)

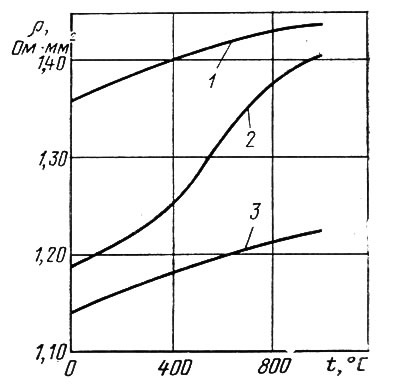

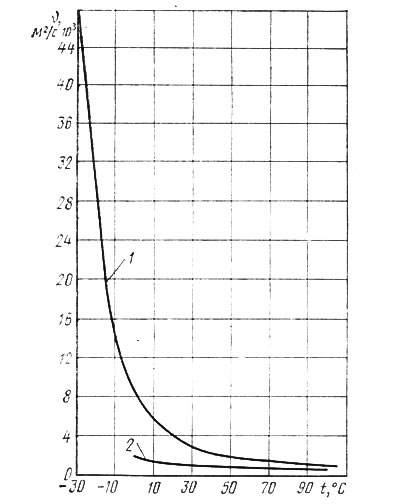

Увеличение подвижности ионов обусловлено также быстрым падением вязкости охлаждающей жидкости и уменьшением сил торможения. Электрическая проводимость проводников первого рода, наоборот, ухудшается с повышением температуры (рис. 50). Установлена идентичность кривых изменения удельного Мектрического сопротивления и вязкости охлаждающей жидкости в зависимости от температуры (рис. 51). При этом изменение удельного электрического сопротивления в зависимости от низкости охлаждающей жидкости имеет прямолинейную зависимость (рис. 52).

Рис. 50. Изменение в зависимости от температуры t удельного электрического сопротивления р проводников первого ряда: 1 - хромали; 2 - фехрали; 3 - нихрома

Рис. 51. Изменение в зависимости от температуры t вязкости v охлаждающих жидкостей: 1 - антифриза 40; 2 - воды

Рис. 52. Изменение удельного электрического сопротивления охлаждающих жидкостей в зависимости от их вязкостей: 1 - vан антифриза 40; 2 - vвод воды

Таким образом, охлаждающие жидкости как проводники электрического тока имеют недостатки, заключающиеся в изменении их электропроводности: с изменением температуры, химического состава и концентрации солей, содержащихся в них. Эти недостатки создают неудобства при выборе мощности электронагревателя и в процессе предпускового разогрева двигателя, так как с изменением температуры и химического состава жидкости будет изменяться его сила тока и мощность.

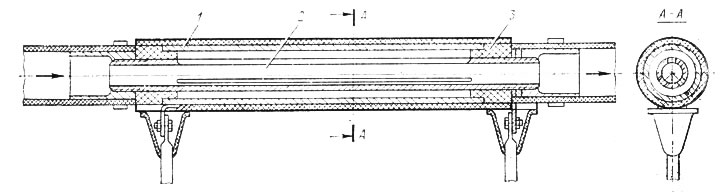

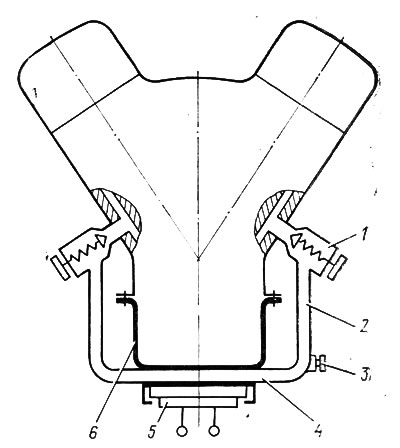

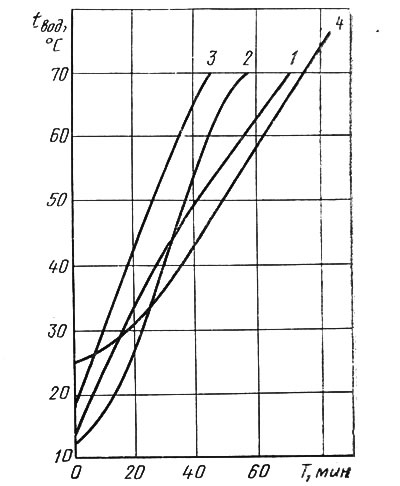

При разогреве антифриза электродным электронагревателем (рис. 53) от температуры минус 22°C до температуры плюс <>4°С сила тока увеличивалась в 5 раз (от 4 до 20 А).

Рис. 53. Электродный цилиндрический электронагреватель: 1 - наружный электрод; 2 - внутренний электрод; 3 - изолятор

Отмеченные недостатки электродных электронагревателей затрудняют их применение для предпускового разогрева двигателя. Однако использование электродных электронагревателей Для межсменного подогрева двигателей, когда охлаждающая жидкость имеет температуру 40...70°C, дает хорошие результаты, так как в этом диапазоне температур электропроводность жидкости изменяется незначительно.

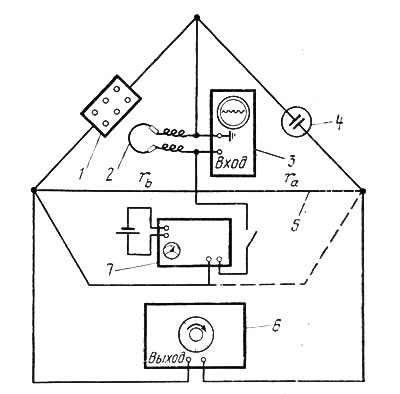

Преимуществом электродных электронагревателей является большой срок их службы и высокая надежность в работе. Для правильного выбора конструктивных параметров электродных электронагревателей в конкретных условиях эксплуатации необходимо знать фактическую электропроводность охлаждающей жидкости. Но в этом случае нельзя воспользоваться приборами, при помощи которых определяется электрическое сопротивление твердых проводников. Это объясняется тем, что нельзя использовать постоянный ток, который приводит к электролизу охлаждающей жидкости и связанной с ним поляризации. Наиболее пригодным методом для измерения удельного электрического сопротивления охлаждающей жидкости является метод, основанный на применении переменного тока по схеме моста Кольрауша (рис. 54).

Рис. 54. Электрическая схема установки для измерения удельного электрического сопротивления охлаждающих жидкостей: 1 - магазин сопротивлений; 2 - низкоомный телефон; 3 - катодный осциллограф; 4 - бак с исследуемой жидкостью; 5 - реохорд; 6 - звуковой генератор; rа и rв - электрические сопротивления участков реохорда

Могут быть использованы следующие приборы: звуковой оператор 6 и реохорд 5 сопротивлением 300 Ом; мост 7 сопротивлений, предназначенный для измерения сопротивления плеч реохорда с точностью до 0,1 Ом; низкоомный телефон 2 и подключенный параллельно ему в схему катодный осциллограф 3, позволяющий по амплитуде синусоиды, изображенной на экране, точно определять момент минимальной слышимости звука. Кроме того, в цепь включен магазин 1 сопротивлений на 11000 Ом. В том случае, когда сопротивление охлаждающей жидкости доходит до 30 000...60 000 Ом, для уравновешивания моста в его схему включено (’Последовательно с магазином сопротивлений) дополнительное сопротивление на 39000 Ом.

Электрическое сопротивление охлаждающей жидкости измеряют двумя пластинчатыми электродами размерами 10X10 мм², расположенными друг от друга на расстоянии 10 мм, т. е. определяется электрическое сопротивление 1 см³ охлаждающей жидкости. Электрическое сопротивление жидкости при конкретной температуре замеряется, когда слышимость по телефону и амплитуда синусоиды на экране осциллографа минимальны. При этом температура охлаждающей жидкости изменяется от минус 55...60 до плюс 95°C.

При выборе электронагревателя исходной величиной является тепловой поток Qсум, необходимый для подогрева того или иного агрегата, в котором могут находиться детали и вещества с различной теплоемкостью (чугун, алюминий, вода, масло и др.) и нагреваемых до различных температур.

Полезная мощность, Вт, электронагревателя Рпол=1,16Qсум. При этом учитывают тепловые потери, которые зависят от температуры наружного воздуха, скорости ветра и наличия утепления. Для ориентировочных расчетов тепловые потери, Вт, учитывают коэффициентом запаса k, равным 1,3 для нагревания жидкостей и 1,5 для нагревания воздуха: Рэл.нагр=КРпол.

Ориентировочно мощности электронагревателей для межсменного подогрева двигателей при температуре наружного воздуха минус 25...30°C и скорости ветра до 10 м/с составляют для автомобилей: КрАЗ — 2,5...2,7 кВт; КамАЗ и МАЗ — 2,1...2,3: ГАЗ, КАвЗ и ПАЗ—1,5...1,7; ЗИЛ, КАЗ, ЛАЗ и ЛиАЗ — 1,8...2,0; ГАЗ (легковой), УАЗ, ЕрАЗ и РАФ — 1,0...1,2; АЗЛК, ИЖ и ВАЗ — 0,7...0,9 кВт. Приведенные данные показывают возможность применения унифицированных электронагревателей с регулируемой мощностью (1,5...3,0 и 0,5...1,5 кВт), которые практически охватывают все модели подвижного состава общетранспортного назначения.

Зная потребную мощность электронагревателя и напряжение U сети, определяют силу тока, А:I=Рэл.нагр/U. После этого определяют сопротивление, Ом, нагревательного элемента в нагретом состоянии: R=U/I.

Электрическое сопротивление, Ом, нагревательного элемента в холодном состоянии (при температуре 20°C)

где Rгор — сопротивление нагревательного элемента в горячем состоянии; α — средний температурный коэффициент сопротивления (для нихрома α=0,0001); tхол, tгор — температура нагревательного элемента соответственно в холодном и горячем состоянии.

По силе тока и температуре нагрева элемента определяют сечение проволоки. По сечению S, сопротивлению R и удельному сопротивлению р проволоки определяют длину, м, нагревательного элемента l*=(RS)/p.

* Для электродного электронагревателя в эту формулу входят: l — расстояние между электродами, см; S — площадь электродов, см²; р — удельное электрическое сопротивление 1 см³ жидкости, Ом·см; R — сопротивление охлаждающей жидкости, Ом.

К этой длине нужно прибавить длину проволоки, необходимой для изготовления вводов. Зная сечение проволоки, можно определить ее диаметр. При расчете учитывают, будет ли электронагревательный элемент в нагревателе закрытым или открытым и для разогрева какой среды он предназначен. При применении электронагревателя с открытой спиралью для разогрева воды следует учитывать возможность образования на ее поверхности накипи, вызывающей быстрое сгорание спирали, утечки тока и замыкания на массу. При разогреве может происходить коксование масла. Все это указывает на нецелесообразность применения электронагревателей с открытой спиралью для нагревания жидкостей.

При использовании открытого электронагревательного элемента для разогрева воздуха, нагнетаемого вентилятором, уменьшают температуру спирали и увеличивают поверхность нагрева, так как воздух не может полностью отобрать тепло от спирали. С понижением температуры нагревательного элемента уменьшается интенсивность его окисления в струе воздуха и увеличивается срок службы. Так, при уменьшении температуры нагревательного элемента с 1200 до 1000°C срок службы его увеличивается более чем в 1,5 раза. Это обстоятельство используется в нагревательных электрокалориферах. Сечение проволоки нагревательного элемента такое, чтобы он не разогревался до яркого свечения при прохождении тока. В связи с этим наиболее целесообразным является применение электронагревателей с закрытой спиралью и в первую очередь трубчатых нагревателей, серийно выпускаемых промышленностью.

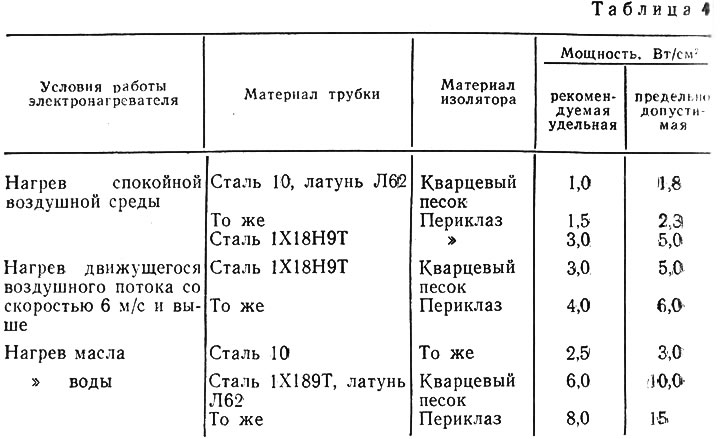

Трубчатый нагревательный элемент (ТЭН) представляет собой металлическую трубку, внутри которой расположена спираль из нихромовой проволоки и запрессованы плавленая окись магния или кварцевый песок. Благодаря высокой теплопроводности эти материалы обеспечивают хорошую передачу тепла, малый перепад температур между спиралью и трубкой, а также электрическую изоляцию спирали от металлической трубки. В этом случае нагревательный элемент защищен от воздуха, что затрудняет его окисление при нагреве и увеличивает срок службы до 5 лет и более.

Трубчатые нагревательные элементы выдерживают вибрации и ударные нагрузки. Кроме того, обеспечивается возможность применения проволоки с малыми сечениями, дающая экономию нихрома, а также создаются маломощные электронагреватели на промышленные напряжения. При монтаже ТЭН на автомобилях не требуется дополнительной электрической изоляции, так как внутренняя изоляция закрытого нагревательного элемента проверяется на напряжении 1500 В. В этом случае при наличии надежного заземления и правильно выбранных предохранителей обеспечивается безопасность установки для электроподогрева автомобилей.

Чтобы обеспечить надежную многолетнюю работу электронагревателей, рекомендуемую удельную мощность уменьшают до 50% в зависимости от наличия свободного места на автомобиле. Предельно допустимую удельную мощность принимают лишь при кратковременной работе электронагревателя. Характеристики отдельных трубчатых электронагревателей приведены в табл. 4.

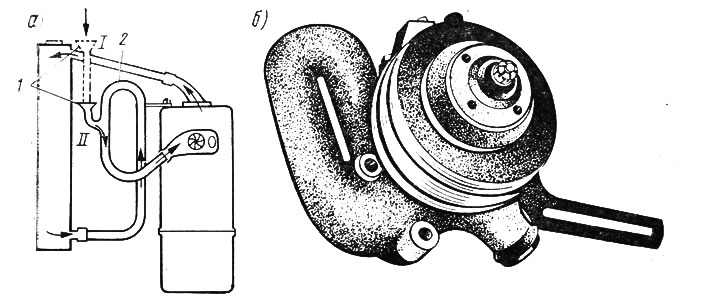

Электронагреватель для разогрева охлаждающей жидкости представляет собой бачок с герметичной крышкой, включенной в систему охлаждения двигателя.

Конструкция электронагревателя с закрытым элементом определяется разогреваемой средой. Для упрощения замены нагревательного элемента его укрепляют на герметичной съемной крышке.

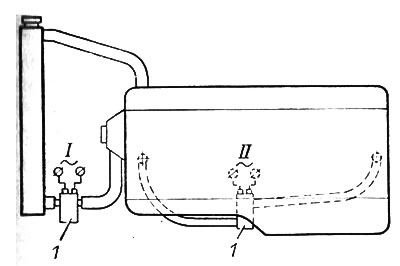

Место включения электронагревателя в систему охлаждения двигателя определяется применяемой жидкостью. Так, при на личин воды в системе охлаждения двигателя и при отсутствии устройства для отключения радиатора электронагреватель включают в отводящий патрубок радиатора (рис. 55, I). При наличии антифриза в системе охлаждения электронагреватель включают непосредственно в рубашку охлаждения (II) двигателя с подводом нагретой в электронагревателе жидкости в нижнюю заднюю часть рубашки охлаждения и забором жидкости в электронагреватель из передней нижней части рубашки охлаждения. При таком подводе жидкости обеспечивается наилучшая равномерность разогрева двигателя. Это объясняется тем, что нагретая жидкость, поступающая из электронагревателя в рубашку охлаждения двигателя, стремится подняться вверх с учетом наклона двигателя по длине, равномерно нагревая блок цилиндров. Упомянутые отверстия в рубашке блока предусмотрены в конструкциях большинства моделей двигателей для подключения независимых пусковых подогревателей, работающих на жидком топливе.

Рис. 55. Схема включения электронагревателя: I - в систему охлаждения двигателя; II - и рубашку охлаждения блока цилиндров двигателя; 1 - электронагреватель

При использовании воды в качестве охлаждающей жидкости и включении электронагревателя в рубашку охлаждения двигателя в конструкции двигателя предусматривается устройство для отключения радиатора на период межсменного подогрева. Вода из радиатора сливается в теплоизолированную посуду с последующим использованием ее после пуска двигателя перед выездом автомобиля на линию.

В конструкции двигателя ЗИЛ-130 предусмотрено устройство для автоматического отключения радиатора на период межсменного подогрева двигателя (см. рис. 65) установкой повышающего колена на подводящем патрубке водяного насоса, расположенного на 20 мм выше уровня жидкости в рубашке охлаждения головки цилиндров.

При включении электронагревателя в рубашку охлаждения блока двигателя интенсивно нагреваются стенки цилиндров и головка цилиндров, хуже нагреваются вкладыши подшипников, коленчатого вала и совсем не нагревается масло в поддоне картера двигателя. При подогреве блока цилиндров двигателя замедляется процесс остывания масла в поддоне картера (температура масла оказывается на уровне около 0°С при температуре наружного воздуха минус 20°C).

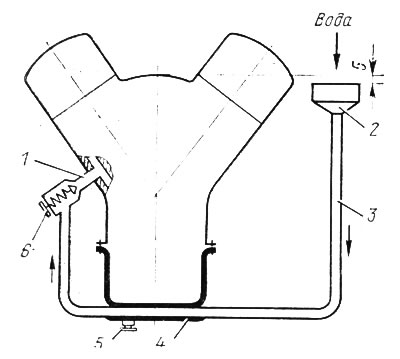

Для подогрева масла под днищем поддона картера двигателя устанавливают дополнительный электронагреватель мощностью 300...500 Вт. Для более эффективного использования электрической энергии нагретая в электронагревателе жидкость сначала подводится к поддону картера двигателя (рис. 56) для подогрева масла, а затем в рубашку охлаждения блока двигателя. В данном случае к .днищу поддона картера двигателя плотно прикрепляется плоский теплообменник, внутренняя полость которого при помощи трубопроводов соединяется с рубашкой охлаждения блока цилиндров.

Рис. 56. Схема разогрева масла в поддоне картера и блока двигателя одним электронагревателем: 1 - вентиль; 2 - трубопровод; 3 - кран; 4 - теплообменник; 5 - электронагреватель; 6 - кронштейн для крепления теплообменника

На нижней стенке теплообменника имеется кожух с полозками, расположенными вдоль оси автомобиля, для размещения под днищем электронагревателя и защиты поверхностей нагрева от обдува холодным воздухом. Поверхность электронагревательного элемента плотно прилегает к днищу теплообменника; для защиты этой поверхности от загрязнения в конструкции теплообменника предусмотрена крышка, закрывающая наружною поверхность днища во время работы автомобиля на линии. В этом случае электронагреватель устанавливают на стоянке; после подогрева его снимают с автомобиля и убирают в шкаф.

При использовании воды в качестве охлаждающей жидкости после выключения электронагревателя при помощи двух вентилей отключают теплообменник от системы охлаждения с последующим сливом из него воды в теплоизолированную посуду.

Для предпускового разогрева холодных двигателей при по мощи электрической энергии требуются электронагреватели большой мощности. Так, при температуре наружного воздуха минус 15°C и скорости ветра 1,5...2,0 м/с для разогрева двигателя ЗИЛ до температуры стенок цилиндров 40...50°C в течение 30 мин требуется электронагреватель мощностью около 4,5 кВт; радиатор при этом отключен. Это создает трудности для широкого применения предпускового электроразогрева двигателей, так как мощности трансформаторных подстанций автотранспортных предприятий составляют 150...200 кВт.

В практике зимней эксплуатации автомобилей находит применение предпусковой разогрев масла электронагревателям мощностью 0,6...1,2 кВт. При нагреве масла в поддоне картера двигателя ЗИЛ до температур 50...70°C в течение 50...70 мин температура подшипников коленчатого вала и стенок цилиндров повышалась лишь на 5...8°C. Это объясняется тем, что между масляным поддоном картера двигателя и блоком цилиндров находится теплоизолирующая прокладка, а между маслом и блоком цилиндров — неподвижный слой воздуха, температура которого на уровне коренных подшипников повышалась на 15...30°С после 60-минутного разогрева масла. Разогрев масла следует рассматривать только как средство улучшения его прокачиваемости, а следовательно, и снижения износа двигателя.

Очевидно, что наиболее доступным способом использования электрической энергии является применение межсменного электроподогрева двигателей. В этом случае после возвращения автомобилей с линии на стоянку установленные на них электронагреватели включаются в электрическую сеть, обеспечивая температуру двигателя на заданном уровне (не ниже 30°C в верхней части блока цилиндров и не ниже 5°C масла в поддоне картера двигателя). Электронагреватели могут быть размещены и на территории стоянки в закрытых стояках. В этом случае после возвращения автомобиля с линии электронагреватель устанавливают под днищем теплообменника, включенного в систему охлаждения двигателя. В обоих случаях целесообразно отключение радиатора из системы охлаждения двигателя.

Автоматическое отключение электронагревателей осуществляется температурными датчиками, установленными на двигателях или на контрольном двигателе. В последнем случае значительно упрощается электрическая схема автоматического управления электроподогревом.

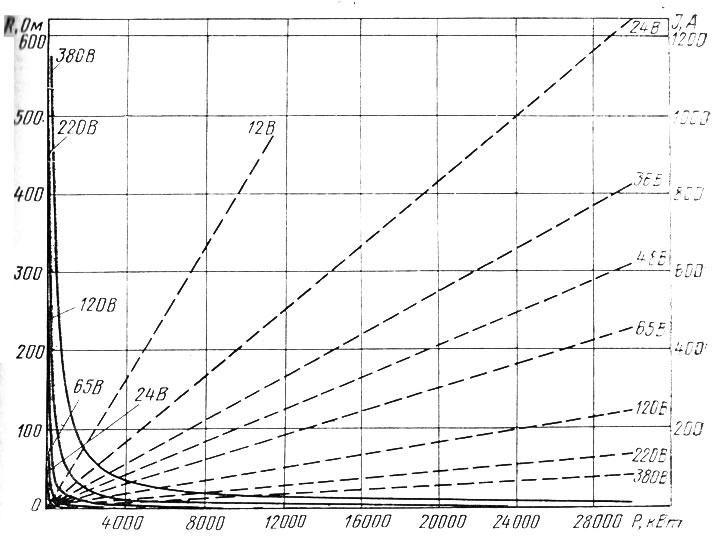

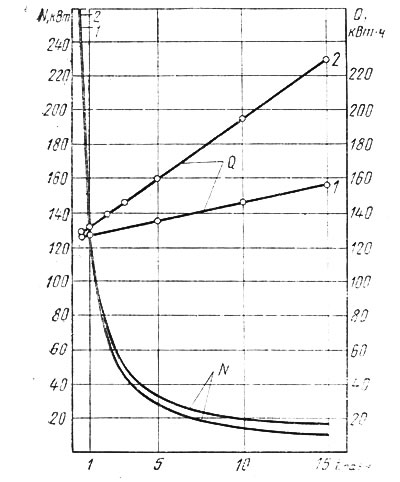

Использование электрической энергии связано с опасностью Поражения людей электрическим током. По действующим нормативам безопасным считается напряжение 36 В. Однако применение такого напряжения весьма ограничено. Это объясняется тем, что при таком напряжении резко возрастает сила тока, к результате чего провода, электронагреватели получаются большого сечения и дорогостоящими. Так, для электронагревателя Мощностью 1 кВт понижение напряжения до 36 В приводит к возрастанию силы тока до 28 А (рис. 57). Очевидно, что понижать напряжение целесообразно лишь в случае применения электронагревателя малой мощности.

Рис. 57. Изменение силы тока I (штриховые линии) и сопротивления R (сплошные линии) электронагревателя в зависимости от напряжения сети (показано цифрами у кривых) и мощности нагревателя Р

Рассмотрим возможности использования электрической энергии напряжением выше 36 В при наличии заземления в процессе подготовки автомобиля к выезду на линию. Электрические нагреватели, установленные на автомобиле, можно отнести к группе переносных электрических инструментов. Однако и отличие от них процесс разогрева двигателя осуществляется при отсутствии непосредственного контакта человека с электронагревателем. Возможно лишь случайное прикосновение человека к автомобилю с включенным электронагревателем, так как если водителю надо попасть в кабину, он должен сначала выключить электронагреватель. При подогреве автомобильных двигателей до начала рабочего дня этот вопрос еще больше упрощается, так как на территории стоянки находятся лишь 2...3 дежурных механика, хорошо знающие правила техники безопасности и снабженные защитными средствами. Поэтому при исправном заземлении автомобиля исключается возможность поражения людей электрическим током.

Во всем мире на открытых стоянках для электроподогрева двигателей используется напряжение 220 В. В данном случае в систему охлаждения двигателя включается электронагреватель с редуцируемой мощностью 1...3 кВт и дополнительный электрический насос для улучшения циркуляции жидкости во время подогрева. Розетки для включения в сеть электронагревателей и насоса вынесены на переднюю часть автобусов. Система электроподогрева имеет автоматическое устройство для поддержания необходимой температуры двигателей. При установке переключателя на пульте управления в положении «Автоматическая работа» температурные датчики, установленные в водяном резервуаре моделирующего устройства, посылают команды в устройство автоматического управления ступенями подогрева. При этом включается электронагреватель на напряжение 220 В (мощностью 1 кВт). Через 30 мин работы реле времени осуществляет контроль температуры воды в моделирующем устройстве и при необходимости переключает электронагреватель на большую мощность — 2 и 3 кВт. В системе предусмотрена возможность ручного включения электронагревателей на любую из этих мощностей.

При подсоединении автобуса к токораздаточной колонке на диспетчерском пульте загорается зеленая лампочка, а в случае неисправности в системе подогрева включается красная лампочка и зуммер; красная лампочка загорается на токораздаточной колонке.

Несмотря на высокую эффективность нагревательного устройства при температурах наружного воздуха до минус 60°C, простоту приведения в действие и использование автоматического управления подогревом, электроподогрев двигателя не находит еще широкого применения. Причиной тому является отсутствие промышленного производства электронагревателей, систем автоматического управления подогревом и другого оборудования для стоянки автомобилей.

В условиях рыночной экономики и конверсии в значительной степени упрощается решение этой задачи. В первую очередь должны быть разработаны типовые проекты стоянок автомобилей, оборудованных электроподогревом, с охватом всех типов и моделей автомобилей, эксплуатируемых в стране. В основу проектирования должен быть положен модульный принцип С типоразмерными унифицированными рядами электронагревателей и другого оборудования, необходимого для стоянок автомобилей с электроподогревом. Например, типоразмерный ряд электронагревателей охватывает мощности 0,5...3,0 кВт и включает три типа электронагревателей с редуцируемой мощностью, кВт; 0,5...1,0; 0,7...1,0...1,5; 1,5...2,2...3,0.

Основные требования к электронагревателям, к системе автоматического управления электроподогревом и другому оборудованию стоянки автомобилей — простота конструкции, надежность в работе и обеспечение необходимых удобств при техническом обслуживании и ремонте. Особое внимание должно быть уделено обеспечению высокой надежности в работе температурных датчиков, моделирующего устройства, а также устройства автоматического управления степенями подогрева и системы сигнализации. Системой предусматривается возможность ручного включения электронагревателей на любую из предусмотренных мощностей.

В системе автоматического управления подогревом должны применяться унифицированные легкосъемные модульные блоки, что упрощает поиск и устранение неисправностей, с заменой блоков и последующим их ремонтом на централизованных специализированных производствах.

Безгаражная стоянка, оборудованная средствами электроподогрева, представляет собой площадку с твердым покрытием, имеющую разводку электросети с необходимой аппаратурой для подключения автомобилей к электропитанию (шкафы, включатели, кабели с розетками и др.), освещение, отбойные брусья, исключающие наезд автомобилей на элементы установки электроподогрева, а также средства управления, контроля и сигнализации по режимам подогрева. Установка для подогрева автомобилей с использованием электрической энергии выполнена в соответствии с действующими Правилами устройства электроустановок, рассчитана на применение переменного тока частотой 50 Гц, напряжением не выше 220 В. Прокладка электропроводки по территории стоянки автомобилей, внутри зданий (сооружений), а также по наружным стенам осуществляется в соответствии с действующими Правилами канализации электроэнергии. Площадка электронагрева имеет разметку мест стоянки автомобилей, а расстояние между автомобилями соответствует противопожарным нормам расстановки их на стоянках.

Розетки, монтируемые на площадках с электроподогревом, имеют недоступные для случайного прикосновения токоведущие части, дополнительный заземляющий контакт, а также крышки, защищающие контактные гнезда от атмосферных осадков. На автомобиле монтируется вилка штепсельного разъема соединения проводов с электроподогревателем и массой автомобиля. Контактные стержни вилки защищены от попадания на нее влаги, грязи, топлива и масла.

При использовании напряжения выше 36 В переменного тока все автомобили, установленные на электроподогрев, рамы и каркасы распределительных щитов и пультов управления, корпуса рубильников, осветительная арматура, а также трубы, в которых проложены провода, должны быть надежно заземлены. Все заземляющие устройства удовлетворяют действующим Правилам Заземления и защитным мерам безопасности. В качестве заземлителей могут быть использованы заземляющие устройства электроустановок предприятия или отдельный заземляющий контур. Заземление автомобилей выполнено при помощи гибких проводников, защищенных от коррозии, с приваренными наконечниками. Заземляющий провод автомобиля должен быть закреплен на нем болтовым соединением или приклепан в доступном месте для обслуживания и должен соединяться с заземленным проводом сети через дополнительный контакт штепсельного разъема.

Конструкция и размещение электроподогревателей и проводов на автомобиле исключают повреждение их подвижными деталями автомобиля и деталями, нагретыми отработавшими газами двигателя. Для присоединения к сети электронагревателей, установленных на автомобилях, применяют шланговые провода, которые надежно прикреплены на его шасси и рассчитаны на надежную работу при воздействии паров и капель топлива, масла, электролита и температур до 120°C. Изоляция проводов выдерживает напряжение не ниже 500 В. Установки для электроподогрева автомобилей имеют защиту от короткого замыкания. При помощи автоматического включателя подводится электропитание к нагревательному элементу. Если он исправен, загорается зеленая сигнальная лампа, а если неисправен, срабатывает блок контактов реле, зеленая лампа гаснет и загорается красная лампа. При коротком замыкании срабатывает автоматический выключатель, отключая электропитание от подогреваемого автомобиля, в этом случае загорается красная лампа.

Таким образом, в системе электроподогрева предусматривают сигнализацию в следующих случаях: при исправной работе нагревательного элемента, при отсутствии напряжения и тока в электросети, неисправности электронагревателя, обрыве проводки и коротком замыкании. Автоматическое включение электронагревателя осуществляется по командам температурного-датчика, установленного в системе охлаждения каждого двигателя или в рубашке охлаждения контрольного двигателя. В этом случае электронагреватели работают в заданном интервале температур охлаждающей жидкости; при достижении верхнего предела температур электронагреватель автоматически отключается из сети. Это обеспечивает при наличии утеплителя двигателя и других агрегатов наиболее экономичный режим подогрева. Последний вариант позволяет упростить конструкцию установки.

Присоединение установок электроподогрева автомобилей к сети производится на основании письменного распоряжения органов энергонадзора в соответствии с Правилами использования электрической энергии. Смонтированные установки электро-подогрева автомобилей подвергаются приемо-сдаточным испытаниям в соответствии с объемами и нормами, установленными Правилами устройства электроустановок. Ввод установок электроподогрева автомобилей в эксплуатацию оформляется приказом по автотранспортному предприятию с одновременным назначением ответственных лиц за их эксплуатацию и дежурных работников из электротехнического персонала, занимающегося эксплуатацией и оперативным обслуживанием установок электроподогрева автомобилей. К приказу прилагаются акт приемки установок и документы, подтверждающие проведение инструктажа с водителями и обслуживающим персоналом по технике безопасности и правилам эксплуатации средств электроподогрева автомобилей. Водители должны знать устройство, назначение электроподогрева и правила пользования им. Работников автотранспортного предприятия, не принимающих участия в эксплуатации установки электроподогрева автомобилей, инструктируют об основных правилах их эксплуатации и техники безопасности.

После установки исправного автомобиля на подогрев водитель проверяет уровень охлаждающей жидкости в системе охлаждения и при необходимости доливает ее для обеспечения нормальной термосифонной циркуляции жидкости. Жалюзи и пробка радиатора должны быть закрыты, а капот двигателя накрыт утеплительным чехлом. При наличии устройства для отключения радиатора водитель отключает радиатор, закрыв вентиль, и сливает воду из радиатора автомобиля, залив ее в теплоизолированную посуду. Перед включением вилки в розетку водитель проверяет состояние провода розетки и вилки, штыри которой должны быть чистыми. После включения электронагревателей водитель сообщает дежурному механику об установке на стоянку своего автомобиля. Дежурные механики (примерно один механик на 100...150 автомобилей) наблюдают за работой установки для электроподогрева автомобилей, занося в журнал замеченные неисправности. При сгорании электронагревательного элемента дежурный механик сливает воду из системы охлаждения двигателя.

Подогрев двигателей и других агрегатов газовыми горелками инфракрасного излучения с использованием источника лучистой энергии инфракрасной области спектра электромагнитных колебаний, работающего на природном или сжиженном газе, применяется у нас и за рубежом. Инфракрасные лучи способны проникать внутрь тела на некоторую глубину и повышать его температуру. Воздух при прохождении черт него инфракрасных лучей не нагревается. При помощи инфракрасных лучей к нагреваемому телу подводится около 40...50% тепловой энергии, а остальная часть тепла передается с продуктами сгорания. В качестве источника инфракрасного излучения применяют беспламенные газовые горелки.

Газ, подводимый по шлангу из сети или баллона к штуцеру (рис. 58), истекает из сопла форсунки 7 в газовоздушный смеситель 8. С потоком газа в смеситель увлекается воздух, необходимый для сгорания. Из газовоздушного смесителя смесь газа с воздухом поступает в распределительную камеру И, где происходит окончательное смешение и выравнивание скоростей потока смеси. Подготовленная газовоздушная смесь из распределительной камеры выходит наружу через отверстия в керамической или многослойной металлической объемной сетке-излучателе 5 и сгорает на поверхности без видимого пламени. Первоначальное воспламенение газовоздушной смеси у поверхности объемной сетки осуществляется от электрической спирали или факела запальника. При сгорании смеси объемная сетка нагревается до температуры 800...900°C и становится источником инфракрасного излучения.

Рис. 58. Газовая горелка инфракрасного излучения: 1 - рефлектор; 2 - сетка; 3 и 4 - рамки; 5 - объемная сетка-излучатель; 6 - штуцер; 7 - форсунка; 8 - смеситель; 9 - кронштейн; 10 - кожух; 11 - распределительная камера

К преимуществам такого способа тепловой подготовки автомобилей к работе относятся малое содержание окиси углерода! ч продуктах сгорания газа (не более 0,05%), возможность получения высокого к.п.д. установки, а к недостаткам — повышенные требования к охране труда.

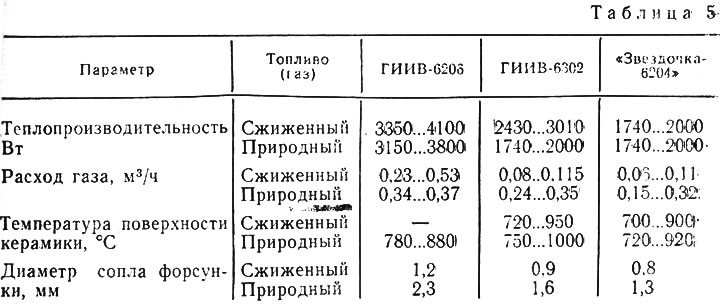

Характеристики горелок инфракрасного излучения приведены в табл. 5.

В зависимости от способа подвода газа к горелке различают стационарные и передвижные установки. В стационарной установке газовые горелки подключают к стояку стационарного газопровода, и они могут работать на природном газе от сети или на сжиженном газе из баллонов. В передвижной установке газовую горелку подключают к баллону с сжиженным газом и вместе с ним она может перемещаться по территории стоянки.

Передвижные установки применяют на временных открытых стоянках или при работе автомобилей в отрыве от автотранспортного предприятия. В последнем случае газовая горелка с металлическим излучателем, установленная на автомобиле, питается газом из баллона, установленного на том же автомобиле.

На газобаллонных автомобилях подвод газа к горелке может осуществляться непосредственно из их газовых баллонов.

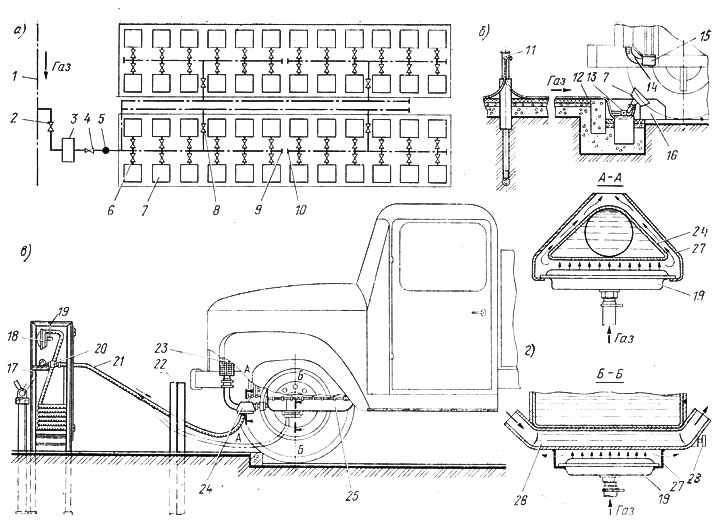

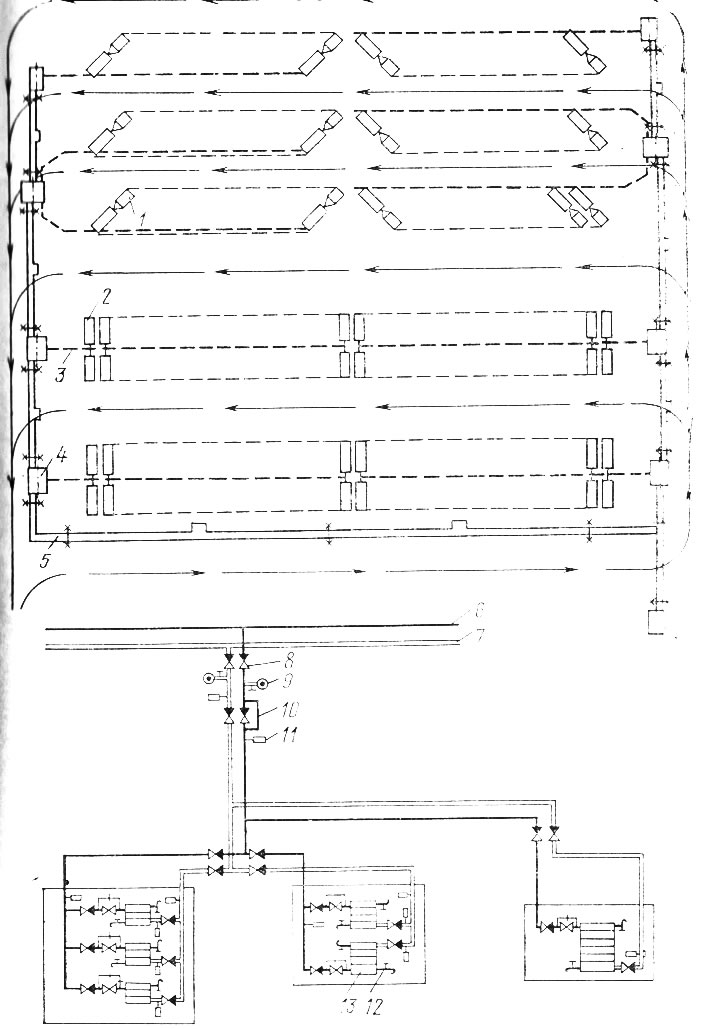

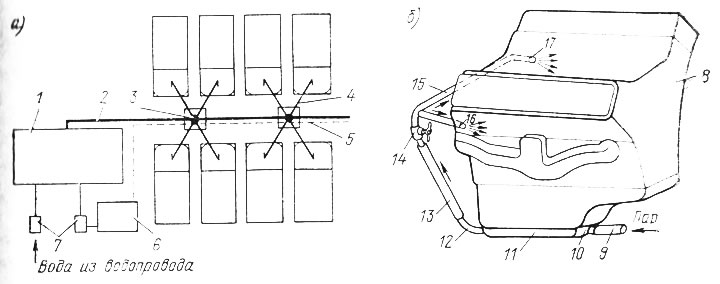

Схема стационарной установки газовых горелок инфракрасного излучения приведена на рис. 59, а. Газ из магистрального газопровода 1 поступает в газорегуляторный пункт 3 или газорегуляторный шкаф, где он проходит через редуктор, понижающий давление газа до рабочего. При этом газ должен пройти через фильтр, сборник конденсата и узел учета расхода газа. Далее по трубопроводам газ поступает к стоякам 11 (рис. 59, б), расположенным над поверхностью земли, а от них по соединительным шлангам (с внутренним диаметром 8...12 мм) — к газовым горелкам инфракрасного излучения.

Рис. 59. Места установки газовых горелок инфракрасного излучения для разогрева двигателей: а - схема установки: 1 - газопровод; 2 - задвижка; 3 - газорегуляторный пункт; 5 - сборник конденсата; 4, 6 и 8 - пробковые краны; 7 - газовая горелка; 9 - штуцер для манометра; 10 - заглушка; б - газовая горелка, установленная снаружи: 11 - стояк; 12 - шланг; 13 - кронштейн; 14 - отводящий патрубок радиатора; 15 - экран: 16 - направляющая реборда для передних колес автомобиля; в - газовая горелка, установленная под днищем теплообменника в нижнем патрубке радиатора: 17 - газопровод; 18 шкаф; 19 - газовая горелка; 20 - кран; 21 - газоподводящий шланг; 22 - отбойный столб; 23 - радиатор; 24 - теплообменник; 25 - двигатель; г - газовая горелка, установленная под днищем теплообменника, укрепленного на днище масляного поддона» картера двигателя: 26 - теплообменник; 27 - кронштейн с отверстиями для выхода горячих газов; 28 - кран

Для отключения всей установки от магистрального трубопровода предусмотрена задвижка 2 (см. рис. 59, а), а для отключения отдельных участков сети или газовых горелок — пробковые краны 6 и 8 с рисками, указывающими положение пробки крана, и с ограничителями, позволяющими осуществлять поворот пробки на 90°. При этом падение давления газа в наиболее удаленных точках не должно превышать 5...10%.

Чтобы обеспечить безопасную работу газовых горелок, в конструкции установки предусмотрена система сигнализации и отключения подачи газа при погасании горелок. К сожалению, еще нет надежно действующих систем, что требует от дежурных механиков повышенного внимания при работе установок.

В Канаде газовые горелки устанавливают снаружи под углом 45° на расстоянии 500...600 мм от передней стенки поддона картера двигателя или другого агрегата (см. рис. 59, б). Для предохранения резиновых деталей от разрушительного действия инфракрасных лучей отводящий шланг радиатора и вентиляторные ремни закрывают металлическими экранами.

Преимуществом такого способа является возможность подогрева любого агрегата автомобиля, а недостатком — необходимость установки газовой горелки на значительном расстоянии от нагреваемого агрегата, что приводит к снижению интенсивности передачи ему тепла излучением. Так, при испытаниях газовых горелок на автомобилях МАЗ при температуре наружного воздуха минус 20°C температура блока цилиндров двигателя ЯМЗ и температура масла в поддоне картера поддерживались на уровне лишь 35...40°C при использовании газовой горелки с тепловым потоком около 4000 Вт.

Вторым недостатком рассмотренного способа применения газовых горелок является низкая их ветроустойчивость, т. е. они могут работать лишь при скоростях ветра до 3...5 м/с. Это объясняется тем, что излучатель газовой горелки подвержен обдуву ветром, создающим противодавление и гасящим горелку. Обдув ветром излучателя приводит также к резкому снижению его температуры (излучатель темнеет), вследствие чего передача тепла излучением резко уменьшается, а тепло продуктов сгорания отводится ветром в окружающую среду. Все это приводит к резкому снижению интенсивности подогрева двигателя и других агрегатов автомобиля и уменьшению к.п.д. установки.

К третьему недостатку следует отнести еще необходимость применения несгораемых экранов для защиты от действия инфракрасных лучей вентиляторных ремней и резиновых патрубков, а также обязательность точного размещения автомобилей над газовыми горелками. Для этой цели применяются дорогостоящие бетонные направляющие колес автомобилей.

Автором совместно с канд. техн, наук К. Н. Правоверовым и инж. С. Г. Бароном был предложен другой способ применения газовых горелок инфракрасного излучения (рис. 59, в). В этом случае поток тепла от газовой горелки подводится непосредственно к теплообменнику, включенному в систему охлаждения двигателя. Нагрев жидкости в теплообменнике приводит к термосифонной циркуляции ее в системе охлаждения и разогреву двигателя. Продукты сгорания газа, помимо жидкости, в теплообменнике нагревают воздух в подкапотном пространстве двигателя, что дополнительно повышает к.п.д. установки и улучшает условия пуска двигателя. Зазор между излучателем и нагреваемой поверхностью составляет около 20 мм (с учетом выпучивания сетки — стабилизатора горелки). Малый зазор обеспечивает максимальное использование тепла инфракрасных лучей, при этом устраняется возможность загорания краски на поверхности двигателя и разрушения резиновых деталей.

На наружной поверхности теплообменника установлен кожух с полозками для размещения внутри него газовой горелки под днищем теплообменника. Установка кожуха вокруг теплообменника и газовой горелки позволяет защитить от ветра излучатель и устранить возможность сдувания ветром горячих продуктов сгорания, так как они направляются кожухом вдоль стенок теплообменника. Все это значительно повышает ветроустойчивость горелки и к.п.д. установки.

Для повышения ветроустойчивости газовой горелки струю газа, истекающего из форсунки, защищают от обдува ветром. Направляющий кожух защищает также от разрушения инфракрасными лучами резиновые детали и окрашенные поверхности автомобиля. Этим устраняется необходимость установки на автомобиле огнестойких защитных экранов, кроме того, упрощается оборудование безгаражной стоянки: исключается необходимость использования бетонных направляющих для передних колес автомобиля, так как не требуется точной фиксации автомобиля относительно газовой горелки и устройства сложной дистанционной системы зажигания газовых горелок.

При использовании воды в качестве охлаждающей жидкости теплообменник включается в самой нижней точке системы охлаждения (вместо отводящего патрубка радиатора). При использовании антифриза или воды (при наличии на двигателе устройства для отключения радиатора) теплообменник включается в крайних нижних точках рубашки охлаждения цилиндров, что позволяет свести до минимума расход газа.

При температуре наружного воздуха минус 20°C для поддержания температуры блока цилиндров двигателя ЯМЗ на уровне около 40°C достаточно теплового потока, равного 2300...2900 Вт, что обеспечивается малогабаритными газовыми горелками инфракрасного излучения типа «Звездочка». Масло при этом не разогревается. При наличии антифриза в системе охлаждения применяется предпусковой разогрев масла той же горелкой, устанавливаемой под днищем масляного поддона картера (за 15...20 мин до начала пуска двигателя). Такой способ разогрева масла применяется и при наличии воды в системе охлаждения до температуры наружного воздуха минус 20°C и сравнительно небольшой скорости ветра. Иногда для разогрева масла в конструкции установки предусматривают дополнительные газовые горелки (одна горелка на несколько автомобилей).

Для межсменного подогрева масла в поддоне картера двигателя может применяться вторая газовая горелка с малым тепловым потоком, равным 230...450 Вт. Тогда при температуре наружного воздуха минус 25...30°C суммарный тепловой поток газовых горелок, например для двигателя ЯМЗ, составит 3500...4000 Вт.

Для наиболее эффективного использования газовых горелок инфракрасного излучения и упрощения конструкции установки для подогрева автомобилей используется одна газовая горелка, установленная под днищем масляного поддона картера двигателя. Для этой цели к днищу масляного поддона картера двигателя плотно прикрепляется плоский теплообменник (аналогичный теплообменнику, применяемому при электроподогреве двигателей), включенный в рубашку охлаждения блока цилиндров (радиатор должен быть отключен). На нижней стенке теплообменника имеется кожух с полозками, расположенными по ходу движения автомобиля, для размещения внутри него газовой горелки (см. рис. 59).

Для предохранения днища от загрязнения в конструкции теплообменника предусмотрена крышка, закрывающая днище теплообменника во время работы автомобиля на линии. Газовые горелки работают как на сжатом, так и на сжиженном газе. При переходе со сжатого природного газа на сжиженный газ или наоборот заменяют форсунку газовой горелки.

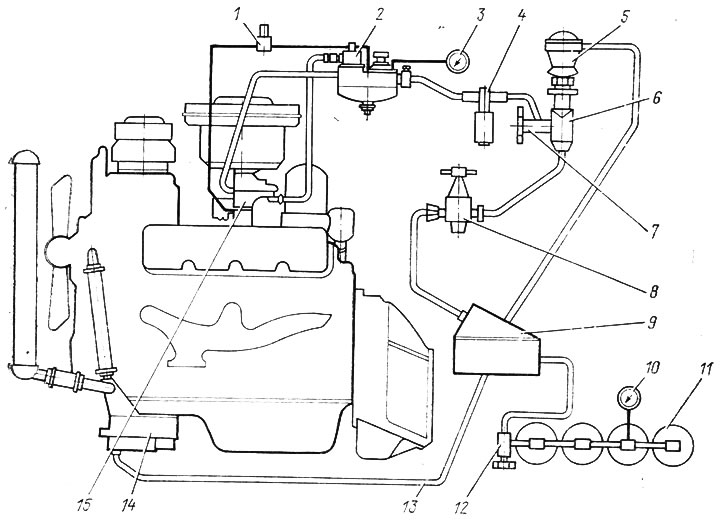

Как уже упоминалось, для подогрева двигателей газобаллонных автомобилей (рис. 60) используется газ из установленных на них газовых баллонов, к которым подключены горелки инфракрасного излучения. В этом случае в систему питания двигателя включены дополнительные узлы: крестовина 7 с вентилем, редуктор 5 с запорным клапаном 6, трубопровод 13 и газовый подогреватель 14 с горелкой инфракрасного излучения. Подогреватель включается в систему питания двигателя за редуктором 8 высокого давления. При работе подогревателя газовую магистраль перекрывают вентилем, что исключает подачу газа в двигатель. На крестовину резьбовой части устанавливают запорно-редуцирующий клапан, служащий начальной ступенью редуцирования газа. На клапане в горизонтальном положении установлен редуктор 5, соединенный с газовой горелкой трубопроводом.

Рис. 60. Схема установки газового подогревателя на двигатель газобалонного автомобиля: 1 - пусковой клапан; 2 - редуктор низкого давления; 3 - датчик давления; 4 - электромагнитный клапан; 5 - редуктор «Балтика»; 6 - запорный клапан; 7 - крестовина с вентилем; 8 - редуктор высокого давления; 9 - подогреватель газа; 10 - манометр; 11 - баллон с газом; 12 - расходный вентиль; 13 - трубопровод; 14 - газовый подогреватель с горелкой инфракрасного излучения; 15 - карбюратор

Для предпускового разогрева двигателя, в котором в качестве охлаждающей жидкости используется антифриз, подогреватель включают за 1,5...2,0 ч до выезда автомобиля на линию. При использовании воды в качестве охлаждающей жидкости подогреватель применяют для межсменного подогрева двигателя; часовой расход газа при этом составляет 0,33 м³ при использовании газовой горелки «Звездочка-6204» и 0,51 м³/ч при использовании газовой горелки «Звездочка-6206». Основными требованиями к такому способу подогрева являются: обеспечение минимального количества соединений и дополнительных узлов для повышения безопасности работы; применение металлического излучателя для газовой горелки; надежная фиксация газовой горелки и защита ее от загрязнения при движении автомобиля; обеспечение надежного пуска газовой горелки.

Подогрев двигателей при помощи газовых горелок инфракрасного излучения может применяться при температурах наружного воздуха до минус 60°C. Необходима только организация промышленного производства унифицированных газовых горелок инфракрасного излучения с металлическими излучателями и устройствами, обеспечивающими надежный пуск и работу газовой горелки при температуре наружного воздуха минус 60°C и скорости ветра до 25...30 м/с.

Типоразмерный ряд унифицированных газовых горелок инфракрасного излучения с тепловым потоком от 500 до 5000 Вт охватывает все типы и модели автомобилей общетранспортного назначения и климатические условия эксплуатации. Необходима разработка типовых проектов стоянок автомобилей, оборудованных газоподогревом, с применением модульного принципа, предусматривающих систему автоматического управления подогревом с выключением газовых горелок при достижении температуры охлаждающей жидкости в рубашке охлаждения блока цилиндров двигателя 60...70°C и последующим автоматическим включением горелок при понижении ее температуры до 25...30°C. Однако в связи с трудностями создания надежной системы автоматического управления газоподогревом она еще не находит применения, и газовые горелки работают в течение всего времени межсменной стоянки автомобилей. При этом на пульте управления предусматривается сигнализация погасания горелок.

Водителей автотранспортных средств инструктируют об основных правилах эксплуатации газовых установок. Перед пуском новой установки проверяют комплектность и состояние газового оборудования, шлангов и трубопроводов, арматуры, контрольно-измерительных приборов и защитно-предохранительные устройств, положение кранов газовых горелок.

Наземные и подземные газопроводы (от ввода до горелок) перед пуском в них газа подвергают контрольной опрессовке воздухом в соответствии с правилами безопасности в газовом хозяйстве. В этом случае герметичность оценивается падением давления воздуха в единицу времени. Наличие утечек газа определяется при помощи незамерзающей мыльной эмульсии (при закрытых кранах газовых горелок), а обнаруженные неисправности устраняют при отключенной установке от магистральною газопровода.

Пуск установки после монтажа и продувку всей системы осуществляют работники соответствующих служб. Они также проверяют давление газа в системе и при необходимости доводят его регулировкой редуктора до значения, предусмотренного проектом.

Перед пуском установки оператор просматривает записи в журнале о ее неисправностях, замеченных в предыдущую смену и устраняет их и только после этого осуществляет пуск газовой установки. Перед пуском он проверяет, закрыты ли краны газовых стояков и горелок, а затем открывает задвижку газопровода, соединяя газовую сеть установки с магистральным газопроводом. После этого он открывает краны на участках газовой сети и кран отключения подачи газа.

После возвращения автомобилей с линии водители осматривают их, проверяют, нет ли утечек топлива, масла и воды, грязи или снега на днище теплообменника и масляного поддона картера. При наличии утечек их устраняют, а снег и грязь очищают. После этого проверяют уровень жидкости в системе охлаждения и в случае необходимости доливают ее, закрывают жалюзи и пробку радиатора, а капот двигателя накрывают утеплительным чехлом. Затем устанавливают автомобили на место подогрева, соблюдая зазор безопасности и предъявляют их оператору для осмотра.

Приняв исправные автомобили, в кузове которых отсутствуют топливосмазочные материалы и взрывоопасные вещества, оператор сам разжигает газовую горелку или дает на это разрешение водителям.

Перед розжигом горелку вынимают из шкафа, осматривают вместе Со шлангом и хомутиками и вешают на кронштейн на наружной стенке шкафа (запрещается розжиг газовой горелки непосредственно в шкафу). После этого открывают кран на стояке при закрытых кранах горелок. При розжиге газовой горелки ее кран открывают только после поднесения огня запальника к излучателю. Чтобы устранить опасность ожога лица, запальник удален от поверхности излучателя на расстояние не менее 1 м. Если горелка не разжигается, то закрывают кран и выясняют причину. О начале работы горелки судят по появлению голубого пламени у поверхности излучателя, а при установившемся режиме (примерно через 1 мин) горелка работает без видимого пламени.

При наличии жидкостного подогревателя зажженную горелку устанавливают под днищем теплообменника. Убедившись, что горелка работает нормально, водитель идет в комнату дежурных механиков (операторов) и записывает свой автомобиль в журнал. Дежурные механики (один механик на 100 автомобилей) наблюдают за подогревом автомобилей в течение всего времени межсменной стоянки, фиксируют в журнале неисправности, заменяя при необходимости газовые горелки и шланги. Дежурному механику запрещается проведение каких-либо ремонтных работ на газопроводе.

При отсутствии в конструкции установки системы сигнализации и отключения подачи газа при погасании горелок дежурные механики постоянно следят за работой установки, проверяя поочередно работу горелок, особенно при низких температурах наружного воздуха и сильном ветре. При погасании горелки закрывают кран горелки, расположенный на стояке, и проверяют тепловое состояние двигателя по указателю температуры в кабине водителя. После этого пытаются разжечь горелку. При неудачных попытках розжига газовой горелки или недостаточно надежной ее работе (проскок языков пламени, гудение, вибрация и др.) горелку отключают и заменяют другой из запасного комплекта. Для обнаружения утечек газа из кранов, шлангов и соединений применяют незамерзающий мыльный раствор, так как пользоваться открытым огнем при этом нельзя.

В случае утечек газа из кранов горелок перекрывают краны на стояках и снимают автомобиль с подогрева. О наличии утечек газа сообщают дежурному по автотранспортному предприятию, являющемуся в ночное время ответственным за газовое хозяйство. В конце рабочей смены дежурные механики доводят до сведения лиц, ответственных за работу газовой установки, о неустраненных неисправностях, которые устраняет сласарь, прошедший техминимум по эксплуатации газовых установок, или электрик. Перед выездом автомобиля на линию водитель выполняет все операции, предусмотренные перечнем работ по ежедневному техническому обслуживанию. При необходимости он разогревает масло газовой горелкой перед пуском двигателя. Выключают газовые горелки только перед самым выездом автомобиля на линию после пуска и прогрева двигателя. Газовую горелку жидкостного подогревателя после остывания вместе с газоподводящим шлангом следует убирать в шкаф.

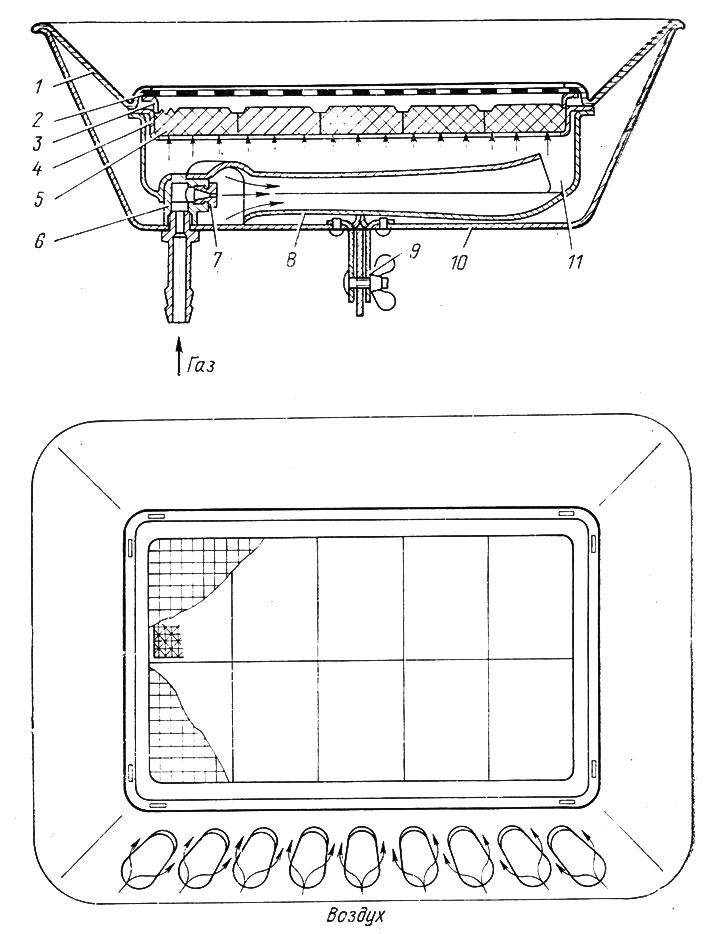

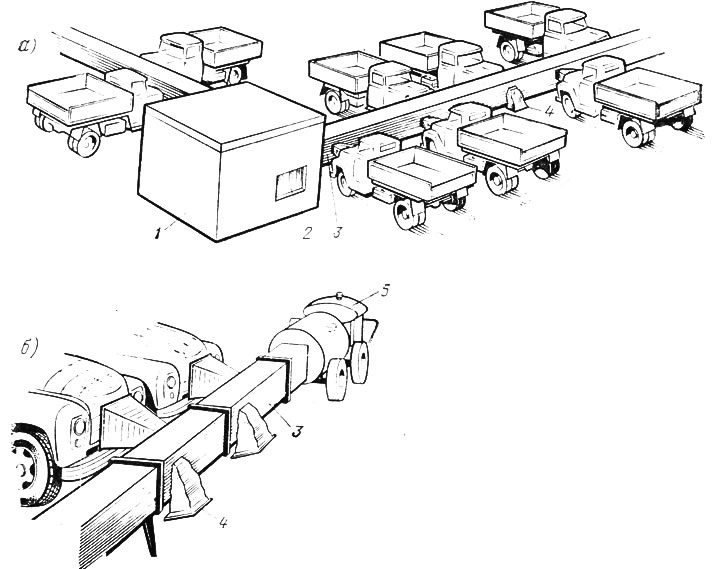

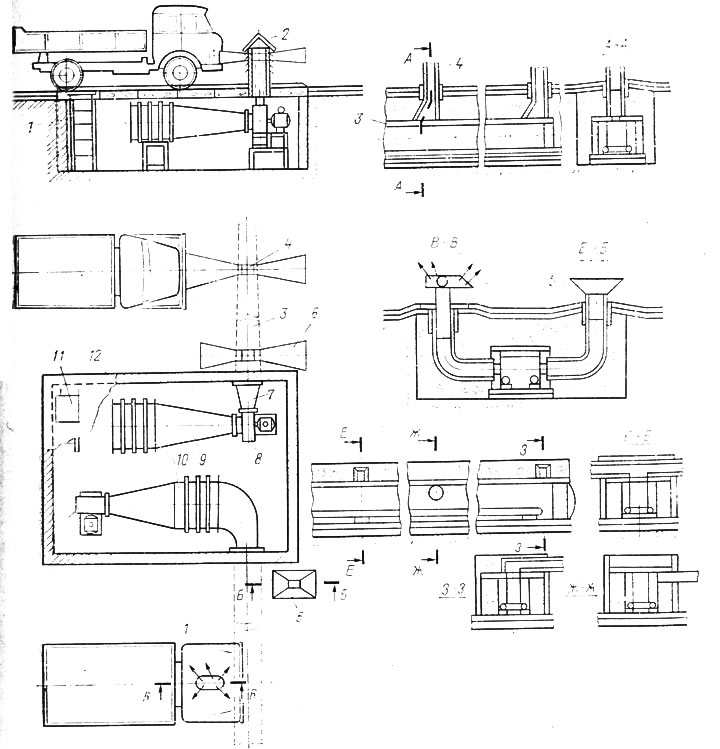

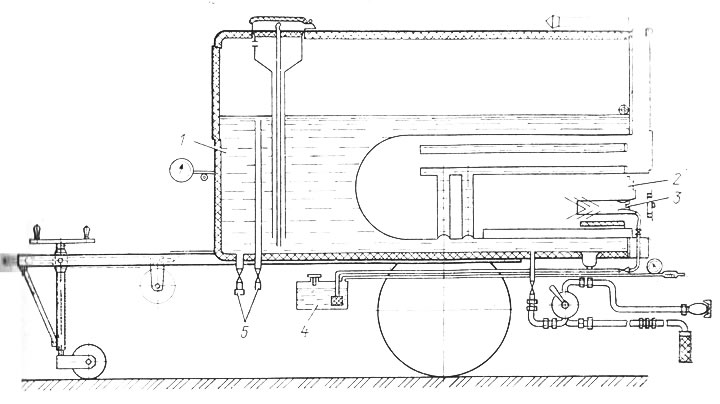

Разогрев двигателя горячим воздухом, получаемым в стационарных (рис. 61, а и 62) и в передвижных (рис. 61, б) калориферных установках, находит все более широкое применение.

Рис. 61. Установки для воздухоподогрева двигателей на открытой стоянке автомобилей: 1 - калориферная камера; 2 - воздухозаборник; 3 - надземный воздуховод; 4 - воздухоподводящий патрубок; 5 - калориферный агрегат

Рис. 62. Стационарные установки для воздухоподогрева двигателей: 1 - телескопический патрубок; 2 - воздухозаборник; 3 - воздуховод; 4 - стояк с делителем; 5 - конический раструб; 6 - соединительный патрубок; 7 - конфузор; 8 - вентилятор; 9 - диффузор; 10 - калориферные агрегаты; 11 - люк; 12 - калориферная камера

Независимо от способа получения горячего воздуха установки для воздухоразогрева или подогрева включают в себя следующее:

- калориферный агрегат с вентилятором для нагревания и нагнетания воздуха; воздуховоды со стояками и соединительными патрубками для подвода горячего воздуха к агрегатам автомобиля;

- систему трубопроводов для подвода к калориферам горячей воды или пара; систему управления, сигнализации и контроля.

Передвижные установки с электрическим или огневым калориферным агрегатом применяют на временных стоянках автомобилей и при работе их в отрыве от основной базы. В этом случае разборный воздуховод размещают на подставках на одной высоте с калориферным агрегатом (см. рис. 61, б).

При применении огневых агрегатов воздух нагревается до температуры 100°C и выше в результате тепла, получаемого при сгорании топлива внутри калорифера. Нагрев воздуха осуществляется и в электрических калориферах до температур около 60°C теплом, выделяемым электронагревательными элементами.

Установки со стационарными калориферными агрегатами располагают как на поверхности стоянки, так и ниже ее уровня (см. рис. 62). Подземный вариант размещения стационарной установки применяют при строительстве новых стоянок, а наземный — на существующих стоянках автомобилей.

Из калориферного агрегата стационарной установки горячий воздух поступает в воздуховод 3, а оттуда, пройдя по стояку и соединительному патрубку 6, подводится к агрегатам автомобиля.

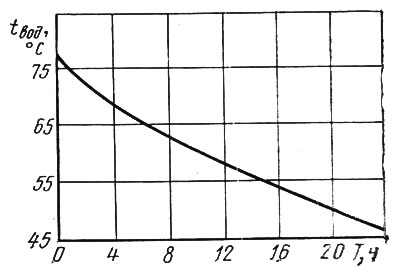

Воздух, нагнетаемый вентилятором 8, проходит через калориферный агрегат 10 (по которому пропускается пар или горячая вода из котельной или ТЭЦ), где он разогревается до температуры 65...70°C и до температуры 90°C при использовании пара.

При использовании горячего воздуха можно применять различные способы подвода его к агрегатам автомобиля. Например, горячий воздух подводят снизу сразу ко всем агрегатам, что обеспечивает их хорошую тепловую подготовку, включая шины, что особенно важно при безгаражном хранении автомобилей в холодном и очень холодном климатических районах. К недостаткам такого способа разогрева и подогрева автомобиля следует отнести большой расход тепла в результате значительного рассеивания его в окружающую среду, особенно при наличии ветра.

Горячий воздух применяют только для разогрева двигателей и некоторых агрегатов и узлов, расположенных в подкапотном пространстве и в непосредственной близости от него. Часть воздуха из подкапотного пространства поступает в кабину автомобиля. Для уменьшения потерь тепла Челябинским политехническим институтом предложен способ подвода горячего воздуха в подкапотное пространство двигателя через нижнюю часть радиатора. В этом случае температура верхней части блока цилиндров двигателя поддерживается на уровне 40...45°C при температуре наружного воздуха минус 20...25°C. Масло в поддоне картера двигателя в этом случае не подогревается (его температура равна около 0°С).

При подводе горячего воздуха к двигателю снизу используют эластичный или жесткий конический раструб 5, что обеспечивает хороший разогрев масла в поддоне картера двигателя. Применение мягкого раструба целесообразно для автомобиля с прицепами, так как при этом возможен выезд автомобиля с места стоянки без применения заднего хода. Недостатком такого способа является большое рассеивание тепла в окружающую среду, особенно при наличии ветра. Кроме того, трудно устранить попадание грязи и атмосферных осадков в громоздкий конический раструб. Эластичные насадки быстро загрязняются и приходят в негодность. При этом необходима строгая фиксация автомобиля над воздухораздаточным раструбом, что достигается при помощи бетонных или металлических направляющих для передних колес.

Для уменьшения рассеивания тепла горячий воздух иногда подводят снизу при помощи телескопического патрубка 1, имеющего ряд отверстий или прорезей и позволяющего выезд автомобиля с прицепом без применения заднего хода. телескопический патрубок с отверстиями создает поток горячего воздуха, направленный на масляный поддон картера двигателя, низ радиатора и его отводящий патрубок. Конструктивная форма телескопического патрубка определяется взаимным расположением этих деталей. Недостатком такого способа является сложность и громоздкость конструкции, так как для подъема и фиксации телескопического патрубка в вертикальном положении необходимо специальное устройство. Кроме того, автомобиль должен быть строго зафиксирован относительно конического раструба или телескопического патрубка.

Отмеченные недостатки способов подвода горячего воздуха Показывают, что кажущееся большое преимущество воздухоразогрева и отсутствие дополнительного оборудования на автомобиле не удается просто реализовать на практике. В связи с Ютим Челябинский политехнический институт и Гипроавтотранс предложили установить на автомобиле П-образную рамку-насадок с большим числом отверстий и подводить к нему горячий воздух при помощи эластичного патрубка. Большие размеры рамки-насадка сильно загромождают подкапотное пространство двигателя. Кроме того, отверстия рамки-насадки забиваются грязью.

Таким образом, к достоинствам применения горячего воздуха Для тепловой подготовки автомобилей следует отнести: возможность разогрева или подогрева вместе с двигателем аккумуляторной батареи, кабины и других агрегатов автомобиля; возможность получения большого количества теплоты, что особенно важно для автомобилей большой грузоподъемности и автобусов; работу паровой системы по замкнутому контуру, устраняющей работу системы с доливкой в нее воды и связанным С этим интенсивным накипеобразованием на стенках котла, и др.

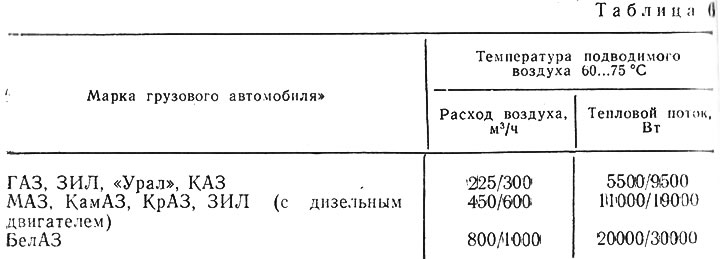

К недостаткам этого способа можно отнести: низкий к.п.д. использования тепла горячего воздуха; высокую стоимость; громоздкость конструкции и необходимость строгой фиксации автомобиля относительно воздухораздаточного окна воздуховода; большой расход тепла (табл. 6). При этом расход горячей воды составляет около 100 л/ч для автомобилей с карбюраторными двигателями и около 200 л/ч для автомобилей с дизельными двигателями, а расход пара достигает 15 кг/ч для автомобилей с карбюраторными двигателями.

Примечание. Числитель — при температуре наружного воздуха —20°C, знаменатель — при температуре —40°C.

В автотранспортных предприятиях целесообразно применять установки с водяными или паровыми калориферными агрегатами, подключенными к котельной или к городской тепловой сети.

Используются различные модели калориферов, широко применяемых в народном хозяйстве страны.

Число калориферов в агрегате определяют, деля общую площадь поверхности нагрева агрегата на площадь поверхности нагрева одного калорифера. В том случае, если имеются калориферы с меньшей площадью поверхности нагрева, то их соединяют попарно, а если имеются калориферы с большей площадью поверхности нагрева, то один агрегат можно использовать на воздуховод. Калориферные агрегаты соединяют с котельной или тепловой трассой ТЭЦ системой подводящих и отводящих трубопроводов. Калориферы включают в систему параллельно и последовательно.

Последовательное включение калориферов (горячая вода подводится в последний калорифер и выходит из первого) применяют по требованию ТЭЦ для лучшего использования теплоты горячей воды. Каждая калориферная установка имеет отключающую арматуру на входе и выходе теплоносителя (рис. 63). Эта арматура позволяет регулировать количество теплоносителя (воды или пара) для равномерного распределения его по калориферным агрегатам. Для определения количества теплоты, подведенной к калориферному агрегату, применяют термометры на входе и выходе воды из калорифера. Площадь сечения трубопроводов для подвода теплоносителя к калориферам определяют исходя из потребного количества теплоты в единицу времени. Для воздухоподогрева используют трубопроводы диаметром 25...50 и даже 100 мм; скорость воды не превышает 1...2 м/с, а пара — 30...60 м/с. Чтобы удешевить прокладку трубопроводов, используют воздуховоды, что обеспечивает подогрев их в любое время и улучшает равномерность распределения тепла по автомобилям в результате дополнительного подогрева воздуха по длине воздуховода. В конструкции калориферной установки предусмотрены возможности отключения любой линии в случае возникновения неисправности, опорожнения системы и удаления из нее воздушных пробок.

Рис. 63. Открытая стоянка и тепловая сеть стационарной установки для воздухоподогрева двигателей: 1 - автомобиль с прицепом; 2 - автомобиль; 3 - воздуховод; 4 - калориферная установка; 5 - тепловая сеть; 6 - подводящий трубопровод; 7 - отводящий трубопровод; 8 - задвижка; 9 - манометр; 10 - дроссельная шайба; 11 - термометр; 12 - вентиль; 13 - калорифер

Огневые калориферы применяют с теплообменником и без него (см. рис. 61, б). Теплообменник обеспечивает возможность получения горячего воздуха без примеси продуктов сгорания топлива, исключая загазованность кабины водителя и салона автобуса. В этом случае большое количество теплоты вместе с продуктами сгорания отводится в окружающую среду.

При отсутствии теплообменника воздух нагревается в результате смешения с горячими продуктами сгорания и почти все тепло (до 90%) подводится к автомобилю. В данном случае необходимо обеспечить полное сгорание топлива. Однако это условие часто не выполняется в известных конструкциях воздухонагревателей, особенно в период пуска и начальный период его работ. Это приводит к тому, что интенсивно выделяющаяся сажа забивает воздуховоды и проникает в подкапотное пространство автомобиля, кабину водителя и салон автобуса, создавая пожарную опасность. Кроме того, воздухонагреватели без теплообменников, предназначенные для сушки, нагревают большое количество воздуха с малым перепадом температур (около 50...60°C), недостаточным для подогрева автомобилей.

Чтобы использовать теплоту, выделяемую калориферным агрегатом и трубопроводами в калориферной камере, иногда воздух забирают непосредственно из калориферной камеры. Это создает большую подвижность воздуха в камере и большие неудобства для пребывания персонала. Не рекомендуется также использовать входной люк в калориферную камеру в качестве воздухозаборника из-за образования сильных сквозняков.

Из калориферного агрегата горячий воздух поступает в воздуховод, обеспечивающий равномерное распределение воздуха на автомобили. Применяют подземные, наземные и надземные воздуховоды с одно- и двусторонней раздачей, цельные и разборные. Равномерность распределения воздуха по автомобилям обеспечивается в результате применения воздуховодов переменного сечения.

Сечение воздуховода по мере удаления от вентилятора уменьшается. На равномерность распределения воздуха по автомобилям большое влияние оказывают и размеры раздаточных окон. Создаются условия, при которых обеспечиваются малые скорости при движении воздуха по воздуховодам и большие скорости при выходе из раздаточных окон (6...8 м/с); на входе в радиатор скорость воздуха составляет м/с.

В табл. 7 приведены размеры воздуховодов, рекомендуемых для автомобилей МАЗ, КрАЗ и автобусов ЛАЗ (расход воздуха на один автомобиль 600 м³/ч, раздача воздуха боковая).

Таблица 7

| № сечения воздуховода (по оси раздаточного окна) | Ширина, мм | Площадь сечения, мм² | № сечения воздуховода (по оси раздаточного окна) | Ширина, мм | Площадь сечении, мм² |

| 1 | 230 | 400X400 | 16 | 960 | 820X820 |

| 2 | 310 | 465X465 | 17 | 985 | 830X830 |

| 3 | 380 | 515X51'5 | 18 | 1010 | 840X840 |

| 4 | 450 | 560X560 | 19 | 1035 | 850X850 |

| 5 | 510 | 600X600 | 20 | 1055 | 860X860 |

| 6 | 570 | 635X635 | 21 | 1075 | 870X870 |

| 7 | 620 | 660X660 | 22 | 1095 | 875X875 |

| 8 | 670, | 685X685 | 23 | 1110 | 880X880 |

| 9 | 715 | 710X710 | 24 | 1125 | 885X885 |

| 10 | 760 | 730X730 | 25 | 1140 | 890X890 |

| 11 | 795 | 745X745 | 26 | 1155 | 895X895 |

| '12 | 830 | 760X760 | 27 | 1165 | 900X900 |

| 13 | 865 | 775X775 | 28 | 1175 | 905X905 |

| 14 | 900 | 790X790 | 29 | 1185 | 910X910 |

| 15 | 930 | 805X805 | 30 | 1195 | 915X915 |

Для упрощения строительства воздуховода его сечение уменьшают, изменяя только высоту или только ширину. Первое применяют при боковой подаче воздуха, второе — при верхней. Длина воздуховода достигает 50...80 м; при большей длине с увеличением сопротивления воздуховода трудно обеспечить равномерное распределение воздуха по автомобилям.

Применяют воздуховоды и постоянные сечения, где равномерность распределения воздуха по автомобилям обеспечивается устройством раздаточных окон с различными сечениями. Приемлемая равномерность обеспечивается при отношении суммарной площади сечения раздаточных окон к площади сечения воздуховода, равном 0,2 при боковой и 0,3 при верхней подаче воздуха. С некоторым увеличением сопротивления и ухудшением равномерности распределения воздуха по автомобилям отвод воздуха из воздуховода осуществляется под углом 90° к его продольной оси.

В конструкции установок для воздухоподогрева автомобилей предусмотрена система контроля и сигнализации, срабатывающая при температурах воздуха в наиболее удаленных точках воздуховодов ниже 40°C.

Воздухоподогрев может применяться при температурах наружного воздуха до минус 60°C. Обустройство открытой стоянки средствами воздухоподогрева автомобилей осуществляется по разработанному проекту. После монтажа или капитального ремонта установку для воздухоподогрева принимает комиссия, составляющая акт о приемке. Комиссия проверяет соответствие проекту техническое состояние калориферов, вентиляторов, подачу и давление, развиваемое вентиляторами, сечение воздухоподводящих патрубков и объем воздуха, подводимого к автомобилю; уделяет внимание правильности соединения калориферов и герметичности систем подвода теплоносителя к калориферам и горячего воздуха к автомобилям; проверяет исправность и работу системы контроля и сигнализации на срабатывание при заданных температурах воздуха в воздуховоде и жидкости в системе охлаждения двигателей автомобилей. Перед пуском установки издается приказ по автотранспортному предприятию о назначении лиц, ответственных за эксплуатацию установки. Дежурные механики изучают Инструкцию по эксплуатации установки и сдают экзамен комиссии под председательством главного инженера автотранспортного предприятия. При использовании газа в качестве топлива дежурные механики по обслуживанию и ремонту установки и слесаря сдают экзамены по эксплуатации газовых установок комиссии под председательством представителя Госгортехнадзора.

Подготовка установки к пуску заключается в следующем. Проверив, открыты ли все вентили и задвижки на данной линии воздухоподогрева, открывают задвижки на магистральном трубопроводе и включают систему контроля и сигнализации. Вентили для опорожнения системы и выпуска из нее воздушных пробок закрывают. После возвращения автомобиля с линии его устанавливают на место подогрева напротив воздухораздаточного окна, закрепленного за ним. Затем водитель проверяет уровень жидкости в системе охлаждения двигателя и в случае необходимости доливает ее для обеспечения термосифонной циркуляции жидкости. Накрывает капот двигателя утеплительным чехлом, к которому прикрепляет соединительный патрубок воздуховода при помощи ремней или тесемок. При подводе воздуха через радиатор жалюзи открывают. Включением вентиляторов калориферных агрегатов осуществляется пуск установки.

За работой установки следят дежурные механики (1 чел. на 100...150 автомобилей). При возникновении неисправности дежурный механик пытается устранить ее, выключив предварительно установку. Если же неисправность ему устранить не удалось, то он сливает воду из системы охлаждения двигателя. Последующий разогрев двигателя осуществляют с порожней системой охлаждения, которую заполняют горячей водой до пуска двигателя.

Прекращение подачи горячего воздуха к двигателю осуществляется лишь после его пуска и прогрева. Чтобы обеспечить безопасную работу установки, все электрооборудование имеет надежное заземление, а трубопроводы для подвода воды или пара к калориферным агрегатам — надежные фланцевые и сварные соединения. При использовании огневых калориферных агрегатов строго соблюдаются требования пожарной безопасности в соответствии с действующими правилами пожарной безопасности и с инструкциями заводов-изготовителей.

Большое внимание уделяется обеспечению полного сгорания топлива, устранению загазованности кабин автомобилей и забивания сажей воздухораздаточной системы.

Подогрев двигателей горячей водой требует наличия специальной котельной установки или бойлера, подключенного к котельной установке системы отопления автотранспортного предприятия. На территории стоянки размещается система трубопроводов для подвода горячей воды из бойлера в систему охлаждения двигателей и отвода ее обратно в бойлер. Присоединение двигателей к системе подогрева осуществляется гибкими шлангами с накидными штуцерами, имеющими дросселирующие отверстия. Циркуляция воды в системе подогрева обеспечивается насосом.

При водоподогреве, как правило, не производится периодического выключения системы подогрева при достижении заданной температуры воды в системе охлаждения двигателя, так как требуется применение сложной системы автоматического управления. Кроме того, существует опасность замерзания воды в отводящем шланге при отключении системы подогрева. Все это затрудняет приспособление режима работы системы к изменяющейся температуре наружного воздуха в течение холодного периода года. Регулировка системы подогрева на минимальные температуры наружного воздуха приводит к перерасходу тепла. Все это является причиной того, что водоподогрев двигателей находит ограниченное применение на автомобильном транспорте.

Разогрев двигателей горячей водой является наиболее доступным способом тепловой подготовки холодных двигателей в условиях низких температур, особенно при отсутствии оборудованных безгаражных стоянок автомобилей. Недостатки применения разогрева двигателя горячей водой заключаются в следующем. При заливе воды через радиатор им поглощается большое количество тепла, которое затем передается в окружающую среду, минуя двигатель. В результате этого температура воды, поступающей из радиатора в рубашку охлаждения двигателя, резко понижается с 80...85 до 40...45°C. Все это приводит к большому расходу горячей воды и значительной затрате времени и энергии водителя. Так, при температуре наружного воздуха ниже минус 10°C расход горячей воды с температурой 80...85°C составляет 1,5...2,5 вместимости системы охлаждения и более. В процессе разогрева двигателя (и после возвращения автомобиля с линии) горячую воду сливают -на землю, приводя к примерзанию шин и образованию наледи на территории стоянки автомобилей.

Чтобы устранить этот недостаток, воду заливают непосредственно в рубашку охлаждения блока цилиндров двигателя. В этом случае при достижении водой в системе охлаждения уровня воды в водяном насосе вода из системы охлаждения переливается в нижнюю часть радиатора. Заполнение всего объема рубашки охлаждения блока цилиндров и разогрев его происходят только тогда, когда уровень воды в радиаторе достигает уровня воды в головке блока цилиндров или уровня рубашки подогрева впускного трубопровода у V-образных двигателей. Эффективность разогрева холодного двигателя таким способом не очень высока.

Ниже приводятся данные разогрева холодного двигателя при объеме залитой воды 20 л и скорости ветра 1,0...1,5 м/с:

| Температура,°C: | |||

| - наружного воздуха | —9 | —12 | —14 |

| - залитой воды | 70 | 80 | 70...75 |

| - верхней стенки цилиндра | 33 | 35 | 28 |

| Удельная теплота разогрева, кДж/град | 139,9 | 145,5 | 145,5 |

Из приведенного видно, что при заливке 20 л горячей воды, температурой 70...80°C в рубашку охлаждения блока цилиндров рядного двигателя грузового автомобиля ГАЗ температура стенки цилиндров достигает 28...35°C. При этом горячая вода, залитая в рубашку блока цилиндров, отдает ему значительную часть тепла и поступает в радиатор, имея сравнительно невысокую температуру. В свою очередь холодный радиатор интенсивно отбирает от воды оставшееся у .нее тепло. Все это приводит к тому, что температура воды в нижней части радиатора оказывается равной 5...10°C и ниже, в результате чего создается угроза замораживания нижней части трубок радиатора.

Для лучшего использования теплоты горячей воды и быстрого разогрева двигателя необходимо, чтобы горячая вода полностью заполняла весь объем рубашки охлаждения блока цилиндров двигателя. Для этой цели необходимо отключить радиатор. Целесообразность проведения такого мероприятия видна из табл. 8.

Таблица 8

| Поступление горячей воды | Температура наружного воздуха,°С | Скорость ветра, м/с | Объем залитой воды, л | Температура,°С | |

| залитой воды | верхней части стенки цилиндра | ||||

| Через рубашку блока | —22 | 2-2,5 | 17 | 90 | 60 |

| Через радиатор | —22 | 2-2,5 | 30 | 90 | 43 |

| Через рубашку блока | —31 | 1-1,5 | 19 | 85 | 55 |

| Через радиатор | —31 | 1-1,5 | 50 | 85 | 45 |

| Через рубашку блока | —17 | 1-1,5 | 18 | 75 | 56 |

| Через радиатор | —18 | 1-1,5 | 40 | 75 | 40 |

Под удельной теплотой разогрева понимается количество теплоты, израсходованной на повышение температуры стенки цилиндра двигателя на 1°C.

Отключение радиатора обеспечивает при температурах наружного воздуха до минус 30°C и скорости ветра 1...1.5 м/с разогрев блока двигателя ГАЗ до температур 55...60°C вместо 40...45°C, затрачивая при этом 18...19 л горячей воды.

При температуре наружного воздуха минус 30°C для разогрева рядного двигателя ГАЗ необходимо около 15 л горячей воды температурой 80...85°C. С учетом 10 л горячей воды для заливки в радиатор после пуска двигателя общий расход воды составляет 25 л вместо 40...50 л при заливке воды через радиатор. В рубашку охлаждения блока цилиндров двигателя заливают горячую воду с температурой 90...92°C, при этом трещин в блоке цилиндров не появляется.

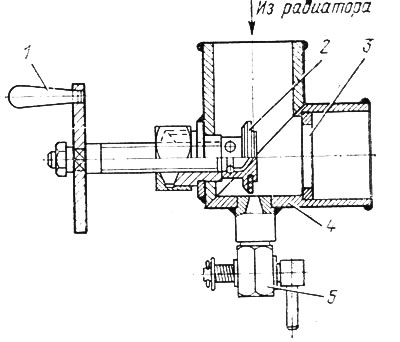

Рис. 64. Устройство для отключения радиатора на период предпускового разогрева двигателя: 1 - выдвижная ручка; 2— клапан; 3 - седло клапана; 4 - корпус; 5 - сливной кран

Возможно применение различных устройств (рис. 64) для отключения радиатора: крана, вентиля, заслонки и .других устройств, устанавливаемых в нижнем патрубке радиатора. Все механические устройства для отключения радиатора имеют ряд недостатков, основным из которых является необходимость ежедневного вмешательства водителя. Для устранения отмеченных недостатков в НИИАТе (автором совместно с Г. С. Лосавио) был разработан метод автоматического отключения радиатора, не требующего вмешательства водителя. Устройство (рис. 65, а) напоминает плотину, верхняя кромка которой примерно на 20 мм возвышается над верхним уровнем рубашки охлаждения головки цилиндров или рубашки подогрева впускного трубопровода у V-образных двигателей. Заливная воронка может быть расположена на уровне горловины 1 радиатора или на уровне верха II рубашки охлаждения головки цилиндров двигателя. При расположении заливной воронки на уровне горловины 1 радиатор оказывается заполненным водой после разогрева двигателя. Это до минимума сокращает расход горячей воды.

Рис. 65. Устройство конструкции НИИАТа для разогрева двигателей горячей водой с автоматическим отключением радиатора на период предпускового разогрева: а - схема устройства; б - водяной насос с повышающим коленом; 1 - зализные воронки; 2 - повышающее колено

Однако следует иметь в виду, что радиатор интенсивно отбирает оставшееся тепло из воды, поступившей в него из рубашки охлаждения блока цилиндров, в результате чего ее температура в нижнем бачке радиатора резко понижается, а при наличии ветра возникает опасность замерзания. Следовательно, в районах с низкими температурами, сильными ветрами необходимо отключать радиатор из системы охлаждения на период пред пускового разогрева двигателя.

Устройство позволяет осуществить автоматическое отключение радиатора в результате размещения заливной воронки при мерно на 5...10 мм выше верхнего уровня водяной рубашки охлаждения блока цилиндров. В этом случае горячая вода заполняет весь объем рубашки охлаждения блока цилиндров и не поступает в радиатор, так как лишняя вода переливается через край заливной воронки. После заливки горячей воды в рубашку охлаждения блока цилиндров горловину заливной воронки закрывают резьбовой пробкой. При сливе воды пробку вывертывают во избежание примерзания ее во время стоянки автомобиля.