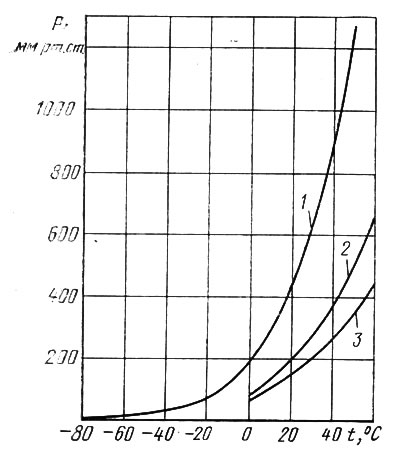

Рис. 42. Изменения упругости паров топлива р в зависимости от температуры t: 1 - диэтиловый эфир; 2 - авиационный бензин; 3 - автомобильный бензин

Основным недостатком применения диэтилового эфира является жесткая работа двигателя. Чтобы исключить этот недостаток, в большинстве случаев применяют смесь 40...60% диэтилового эфира с различными компонентами с малым содержанием парафина, уменьшающим скорость сгорания пусковой жидкости и улучшающими смазку стенок цилиндров во время пуска двигателя. Так, например, в состав некоторых отечественных пусковых жидкостей входят следующие компоненты, %:

| Состав пусковых жидкостей: | «Арктика» | «Холод Д-40» |

| диэтиловый эфир | 45...60 | 60 |

| смесь низкокипящих углеводородов (петролейный эфир, газовый бензин и др.) | 35...55 | 15 |

| изопропилнитрат | 1...5 | 15 |

| масло с противоизносными и противозадирными присадками | 2 | 10 |

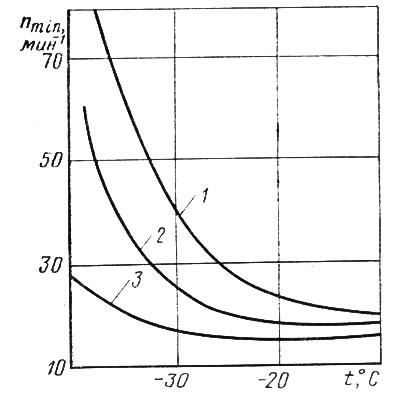

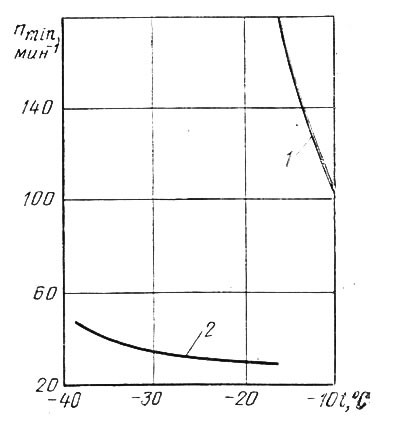

Пусковая жидкость «Арктика» обеспечивает надежный пуск карбюраторного двигателя при температурах минус 30...35°C,, при этом минимальная пусковая частота вращения коленчатого вала уменьшается примерно в 2 раза (рис. 43). Пусковая жидкость «Холод Д-40» обеспечивает надежный пуск дизельного двигателя при температурах минус 25...30°C. Минимальные пусковые частоты вращения коленчатого вала двигателя снижаются более чем в 2 раза (рис. 44).

Рис. 43. Зависимость минимальных частот вращения коленчатого вала nmin двигателя ЗИЛ-130 от температуры t при использовании: 1 - бензина А-76; 2 - бензина А-76 «северного»; 3 - пусковой жидкости «Арктика» (данные НАМИ)

Рис. 44. Зависимость минимальных частот вращения коленчатого вала nmin при пуске двигателя КамАЗ-740 от температуры t при использовании зимнего дизельного топлива и масла М8В3 (1) и пусковой жидкости «Холод Д-40» и того же масла (2)

В составе пусковой жидкости могут быть и другие компоненты (керосин, дизельное топливо, веретенное масло АУ и др.). Следует иметь в виду, что увеличение количества масла в пусковой жидкости, с одной стороны, несколько улучшает смазку стенок цилиндров двигателя, но в то же время может привести к шламо- и коксообразованию на стенках впускного трубопровода, а у карбюраторных двигателей еще и на электродах свечей зажигания.

Впрыск пусковых жидкостей может осуществляться двумя способами:

форсунками двигателя, к которым подводится смесь эфира с топливом, применяемым для двигателя;

специальным устройством с распылителями, установленными во впускном трубопроводе или в воздушной камере двигателя.

Недостатком первого способа является большой расход диэтилового эфира, опасность воспламенения и вдыхания паров жидкости водителем. При втором способе устраняются недостатки первого. При этом расход пусковой жидкости на один пуск дизельного или газодизельного двигателя достигает 20... 30 см3 при температурах наружного воздуха минус 20...25°C.

Чтобы обеспечить устойчивую работу двигателя, после пуска иногда возникает необходимость дополнительного впрыска (20...30 см3 и более) пусковой жидкости в зависимости от технического состояния двигателя и температуры наружного воздуха. Для устранения резкого нарастания давления в цилиндрах двигателя при сгорании пусковую жидкость необходимо хорошо распылить и равномерно подвести в цилиндры по ходу вращения коленчатого вала.

Если пусковую жидкость залить во впускной трубопровод, то двигатель будет также жестко работать, как и при использовании диэтилового эфира. Это объясняется тем, что в цилиндры двигателя одновременно поступает большое количество диэтилового эфира. При этом пусковая жидкость сгорает в начальный период после включения стартера; если в этот момент двигатель не пустился, то необходимо вновь заливать ее во впускной трубопровод. Чтобы устранить опасность воспламенения и вдыхания паров эфира водителем, пусковые жидкости выпускают в герметичных ампулах или аэрозольных баллонах. Герметичные ампулы устанавливают в резервуар устройства для распыливания пусковой жидкости.

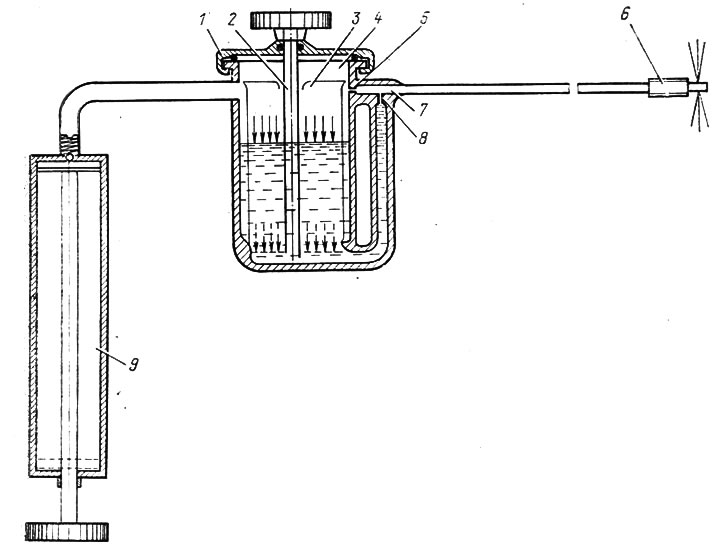

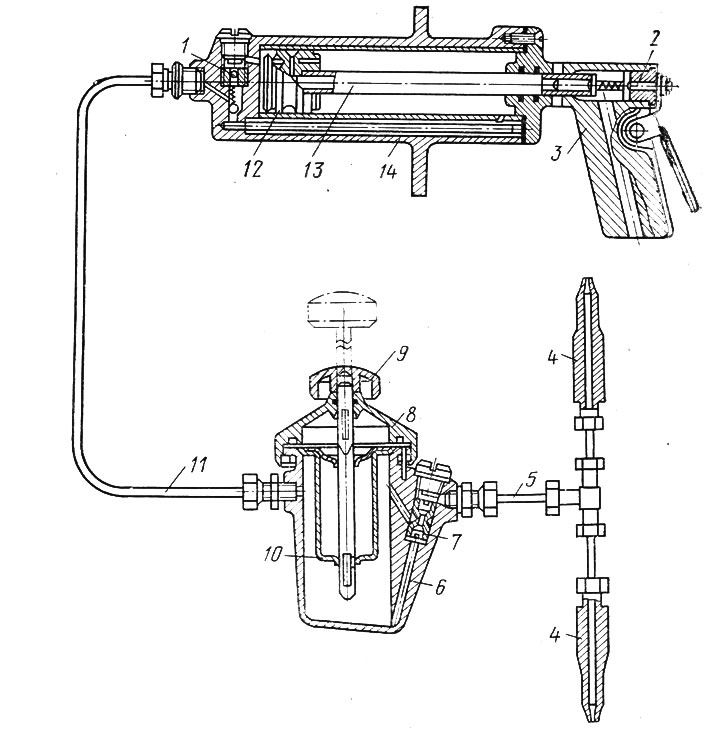

Анализ конструкций устройств для впрыска пусковых жидкостей показал, что наиболее целесообразным является применение устройства (рис. 45) с пневматическим распиливанием пусковой жидкости, которое позволяет значительно увеличить сечение проходных отверстий распылителей, устраняя тем самым возможность их засорения. После установки ампулы 3 резервуар 4 закрывают крышкой 1. Ампулу пробивают пробойником 2, и пусковая жидкость заполняет часть объема резервуара 4. Затем воздушным насосом 9 в резервуар нагнетают воздух, создающий в нем давление.

Рис. 45. Устройство для впрыска пусковой жидкости с пневматическим распылителем

После двух — четырех рабочих ходов плунжера воздушного насоса в резервуаре 4 создается давление, воздух поступает в смеситель 7, проходя через воздушный жиклер 5. Из-за разности давлений в резервуаре и смесителе в последний впрыскивается пусковая жидкость, дозируемая топливным жиклером 8. В смесителе пусковая жидкость смешивается с воздухом и порциями воздух — жидкость — воздух по трубопроводу подводится к распылителю 6. При выходе из распылителя воздух распыливает пусковую жидкость. Для впрыска пусковой жидкости в течение всего времени проворачивания коленчатого вала стартером необходимо поддерживать давление в резервуаре, равномерно нагнетая в него воздух насосом со скоростью плунжера примерно два хода в 1 с.

По мере расходования пусковой жидкости параметры воздуха в резервуаре будут изменяться: объем увеличиваться, давление уменьшаться, а следовательно, будет уменьшаться давление в системе и в распылителе. Расход пусковой жидкости зависит от сечения проходного отверстия жиклера и перепада давлений в резервуаре и смесителе; при увеличении последних расход пусковой жидкости возрастает. На расход пусковой жидкости влияет отношение длины калиброванной части жиклера к его диаметру. Увеличение этого отношения приводит к уменьшению расхода пусковой жидкости.

Влияние вязкости особенно сказывается при низких температурах. В связи с этим в качестве пусковых жидкостей применяют жидкости, вязкость которых незначительно повышается с понижением температуры.

Известен ряд конструкций устройств (устройства фирм «Прокомбюр», НАМИ и др.) для впрыска пусковых жидкостей с использованием герметичной ампулы или аэрозольного баллона. Вместимость герметичной ампулы составляет 17...20 см3.

Чтобы облегчить пуск холодных двигателей с разными рабочими объемами при низких температурах требуется различное количество пусковой жидкости, часто превышающее 17...20 см (необходима установка в устройство двух, трех и более ампул) Это объясняется тем, что, помимо пусковой жидкости, для пуска требуется подача во впускной трубопровод дополнительного количества жидкости для поддержания устойчивой работы двигателя в начальный период после пуска.

При использовании названных устройств после израсходования жидкости первой ампулы следует открыть крышку резервуара, вынуть из него ампулу и установить вторую, закрыть крышку, пробить ампулу бойком и продолжать впрыск пусковой жидкости при включенном стартере. Эти операции повторяют при каждой очередной замене ампул, что создает большие неудобства при пуске и приводит к вдыханию водителем паров эфира.

Устройства рассчитаны на определенную производительность и могут применяться для ограниченного рабочего объема двигателей. Это требует выпуска нескольких типов устройств, отличающихся по производительности, что также создает трудности как при организации производства этих устройств, так и при эксплуатации автомобилей, особенно в автотранспортных предприятиях с большим разнообразием моделей автомобилей.

Существенным неудобством устройств с пневматическим распыливанием пусковых жидкостей является то, что в их конструкции нередко применяются воздушные насосы с кольцевыми манжетами, выполняющими одновременно роль впускных клапанов (устройство фирмы «Прокомбюр», устройство НАМИ и др.).

При незначительных изменениях размеров кольцевых манжет (износ, деформация) или зависании их не обеспечивается плотного перекрытия впускных отверстий, расположенных в плунжере, в результате чего нарушается герметичность всасывающей и нагнетающей полостей воздушного насоса. В конструкции насоса используются два цилиндра, установленные один внутри другого. Наружный цилиндр, имеющий днище, предназначен лишь для подвода воздуха в устройство из одной полости внутреннего цилиндра, в котором перемещается плунжер. В качестве одного из выпускных клапанов в этих устройствах применяется пластинчатый клапан, обеспечение герметичности которого при большом периметре контакта с торцом внутреннего цилиндра является весьма затруднительным. Неудобна при пользовании и сферическая конструкция рукоятки воздушного насоса.

В конструкциях устройств для впрыска пусковой жидкости распылители имеют два отверстия с направлением струи жидкости вдоль оси впускного трубопровода. При применении одного распылителя такой конструкции, расположенного в средней части впускного трубопровода многоцилиндрового двигателя, он не обеспечивает равномерного распределения пусковой жидкости по цилиндрам. Это объясняется тем, что пусковая жидкость направляется в обе стороны к крайним цилиндрам, а около самого распылителя образуется зона с наименьшей концентрацией пусковой жидкости. Кроме того, известные конструкции распылителей не позволяют увеличить их производительность при сохранении хорошего качества распиливания жидкости.

В устройствах НАМИ для улучшения равномерности распределения пусковой жидкости (рис. 46) по цилиндрам предусматривается четыре распылителя с подводящими трубками, что приводит к усложнению конструкции и снижению надежности в работе.

Рис. 46. Устройство для впрыска пусковой жидкости: 1 - перепускной клапан; 2 - воздушный клапан; 3 - рукоятка; 4 - распылитель; 5 - трубопровод; 6 - корпус смесителя; 7 - жиклер: 8 - крышка; 9 - прокалыватель; 10 - ампула; 11 - трубка; 12 - поршень; 13 - шток; 14 - корпус насоса

В процессе эксплуатации названных устройств резервуар для пусковой жидкости загрязняется, на дне его неизбежно оказывается влага. Загрязнение резервуара и замерзание влаги в нем приводят к забиванию клапанов и фильтров устройства, что нарушает его работу. При этом очистка и удаление влаги из устройства связаны со значительными неудобствами, так как резервуар, трубопроводы и распылители нужно снимать с автомобиля. Характерным недостатком применения баллонов аэрозольного типа (выпускаемых рядом зарубежных фирм) является то, что с понижением температуры давление внутри баллона резко снижается, а при температурах минус 18...20°C распиливания пусковой жидкости практически не получается; распыливание жидкости начинается только после согревания баллона.

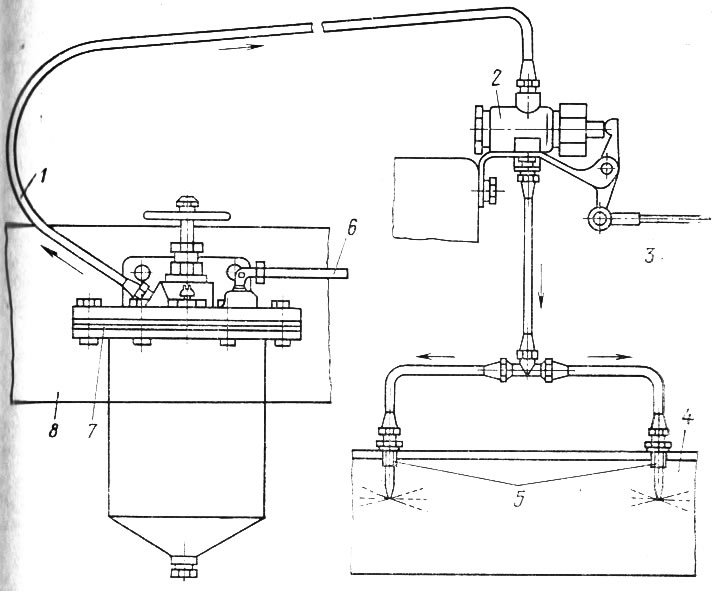

Находят применение пусковые устройства (рис. 47) с посторонним источником воздуха, которые позволяют осуществлять многократные пуски двигателя при низких температурах с применением одной заправки пусковой жидкости. В этом случае пусковая жидкость заправляется в смеситель вместимостью от 400 см3 и более.

Рис. 47. Схема устройства для впрыска пусковой жидкости (конструкция ЗИЛа): 1 - трубопровод; 2 - перепускной клапан; 3 - тяга; 4 - впускной трубопровод; 5 - распылитель; 6 - трубопровод подачи воздуха; 7 - смеситель; 8 - лонжерон рамы

Смеситель 7 пускового устройства имеет резервуар, который крепится к лонжерону 8 рамы. Воздух в смеситель подается от внешнего источника или тормозной системы по трубопроводу 6.

Привод перепускного клапана 2 дистанционный, рукоятка привода выводится в кабину автомобиля с таким расчетом, чтобы обеспечить возможность одновременного включения пускового устройства с включением стартера. Существенным недостатком такой конструкции устройства является трудность заполнения резервуара смесителя пусковой жидкостью в условиях автотранспортного предприятия, повышение пожарной опасности и возможность вдыхания паров эфира водителем при нарушении герметичности устройства.

Возможно применение унифицированного устройства для впрыска пусковой жидкости во впускной трубопровод двигателя с различными рабочими объемами. При этом следует исходить из секундного расхода пусковой жидкости, необходимого для пуска двигателя с наибольшим рабочим объемом унифицированного ряда.

В данном случае производительность устройства изменяют установкой воздушных жиклеров с различными сечениями проходного отверстия при сохранении максимально возможного сечения жидкостного жиклера. Большим преимуществом этого способа регулирования производительности является то, что при уменьшении ее сечение воздушного жиклера увеличивается, значительно повышая надежность работы устройства.

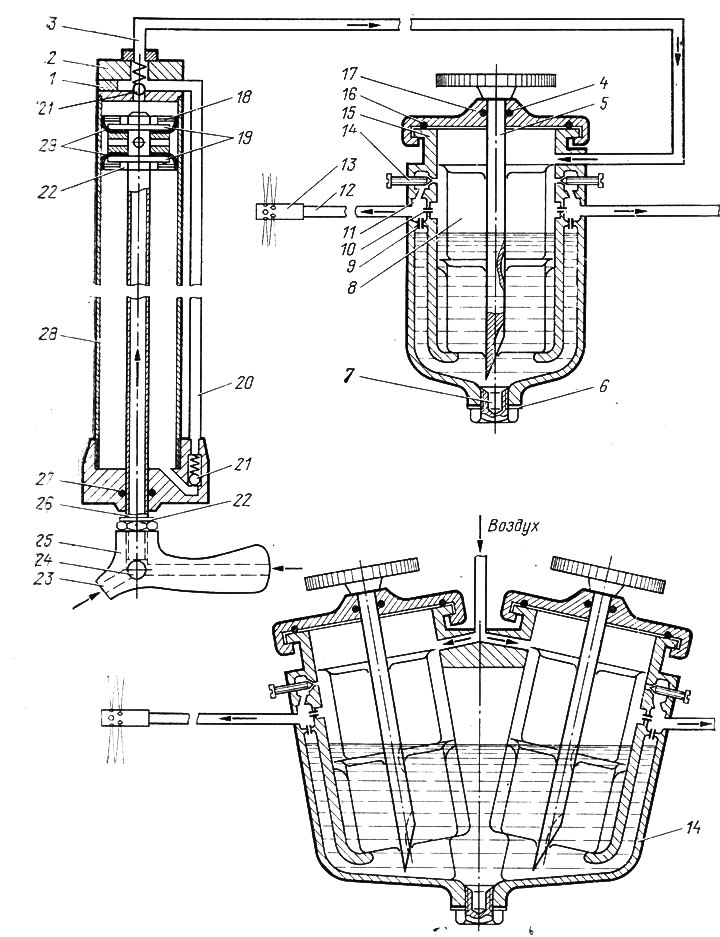

Схема унифицированного устройства, разработанного в НИИАТе автором данной книги совместно с инж. М. Б. Ляликовым, приведена на рис. 48. После установки ампулы 8 (или ампул) с пусковой жидкостью резервуар 15 закрывают герметичной крышкой. Ампулу прокалывают пробойником 5, и пусковая жидкость заполняет объем резервуара 15. Воздушный насос двустороннего действия с манжетами [-образного сечения соединен с резервуаром воздушным трубопроводом. Из резервуара воздух поступает в смеситель 11, проходя через воздушный, жиклер 10.

Рис. 48. Унифицированное устройство для впрыска пусковой жидкости: 1, 6 - прокладки; 2 - крышка; 3, 20 - воздушные трубопроводы; 4, 16 - уплотнители; 5 - пробойник; 7 - пробка резервуара; 8 - ампула; 9 - топливный жиклер; 10 - воздушный жиклер; 11 - смеситель; 12 - топливный трубопровод; 13 - распылитель; 14 - винт; 15 - резервуар; 17 - крышка; 18 - пружинный расширитель; 19 - шайбы; 21 - выпускной шариковый клапан; 22 - гайка; 23 - сетчатый фильтр; 24 - впускной шариковый клапан; 25 - рукоятка; 26 - шток воздушного насоса; 27 - уплотнитель; 28 - воздушный насос; 29 - манжеты. (В конструкции устройства предусмотрен один регулировочный винт 14 на два смесителя. На рис. 48 условно показаны два регулировочных винта)

В результате разности давлений в резервуаре и смесителе в последний поступает пусковая жидкость, проходя через топливный жиклер 9. В смесителе пусковая жидкость перемешивает-ем с воздухом и порциями воздух — жидкость — ’воздух подводи гея но топливному трубопроводу 12 к распылителю 13 с несколькими распиливающими отверстиями, а затем впрыскивался во впускной трубопровод двигателя. Герметичность резервуара обеспечивается резиновыми уплотнителями 4 и 16. Удаление влаги из резервуара и других отложений происходит через отверстия, закрываемые резьбовой пробкой 7 с прокладкой 6. Чтобы повысить удобство в работе, для воздушного насоса применена рукоятка пистолетного типа [это предложение использовано в устройстве ПИ-40 (см. рис. 4.6)].

Производительность устройства может изменяться в результате применения воздушных жиклеров с различными сечениями проходного отверстия и регулировочной иглы, изменяющей сечение проходного отверстия воздушного жиклера при сохранении максимально возможного сечения жидкостного жиклера. Устройство может быть изготовлено с совместным и раздельным размещением резервуара и воздушного насоса. В первом случае устройство получается компактным, однако наличие в. кабине резервуара с пусковой жидкостью создает опасность вдыхания водителем паров диэтилового эфира. Раздельное размещение резервуара и воздушного насоса позволяет вынести из Кабины резервуар с пусковой жидкостью, уменьшить потери давления в результате сокращения длины трубок от резервуара до распылителя.

Ампула данного устройства представляет собой штампованный цилиндр вместимостью 20 см3 с завальцованной крышкой, изготовленный из тонколистового алюминия. Ампула отвечает требованиям эксплуатации и рекомендована для широкого применения на автомобильном транспорте.