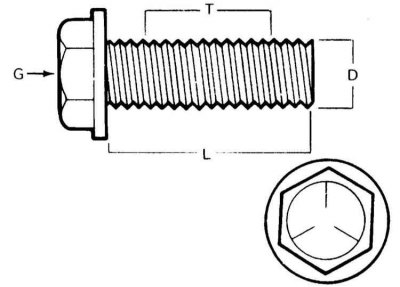

Wymiary/oznaczenie normy klasy wytrzymałości (SAE i USS) śruby

G - Oznaczenie klasy wytrzymałości

L - Długość (w calach)

T - Skok gwintu (liczba zwojów na cal)

D - Średnica nominalna (w calach)

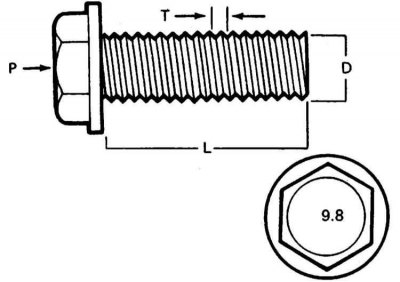

Wymiary/oznaczenie klasy własności śrub metrycznych

P - Klasa wytrzymałości

L - Długość (w mm)

T - Skok gwintu (odległość między sąsiednimi zwojami w mm)

D - Średnica nominalna (w mm)

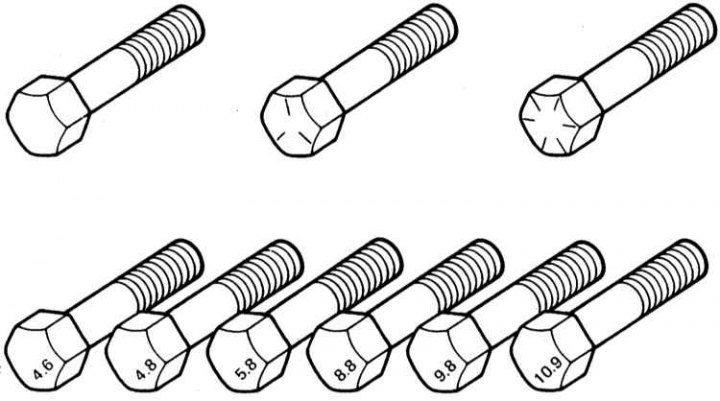

Oznaczenie klasy śruby (góra - standard / SAE / USS, dół - metryka)

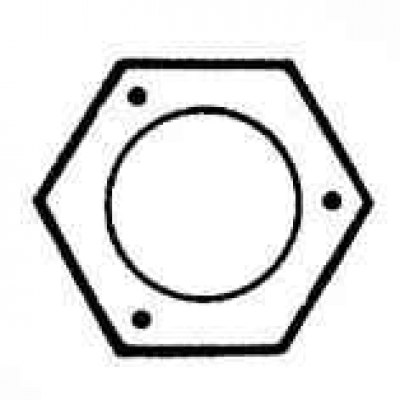

Oznaczenie klasy wytrzymałości dla standardowych nakrętek sześciokątnych

klasa wytrzymałości 5 |

klasa wytrzymałości 8 |

Oznaczenie klasy właściwości dla metrycznych nakrętek sześciokątnych

klasa wytrzymałości 9 |

Klasa wytrzymałości 10 |

Technologia serwisowa

Istnieje kilka metod przeprowadzania czynności konserwacyjnych i naprawczych pojazdów, do których czytelnik znajdzie odnośniki w tekście niniejszej instrukcji. Przestrzeganie ich usprawni pracę domowego mechanika, pozwoli na najlepszą organizację i jakość różnych procedur technicznych oraz będzie kluczem do dokładnego i kompletnego wykonania wszystkich prac.

Elementy złączne

Elementy złączne to nakrętki, śruby, kołki i wkręty, które służą do łączenia ze sobą dwóch lub więcej części. Podczas pracy z elementami złącznymi należy pamiętać o kilku rzeczach. W prawie każdym łączniku stosuje się jeden lub inny rodzaj urządzeń blokujących i mocujących. Mogą to być podkładki zabezpieczające, nakrętki zabezpieczające, płytki zabezpieczające lub środek do zabezpieczania gwintów. Wszystkie stosowane gwintowane elementy złączne muszą być absolutnie czyste i proste, z niezakłóconymi gwintami i niezaokrąglonymi narożnikami łbów sześciokątnych, na które zakładany jest klucz. Regułą powinna być wymiana uszkodzonych nakrętek i śrub na nowe. Specjalne nakrętki samozabezpieczające z wkładkami nylonowymi lub włóknistymi nie mogą być ponownie użyte, ponieważ po zwolnieniu tracą swoje właściwości zabezpieczające i muszą być zawsze wymieniane na nowe podczas montażu.

Zardzewiałe śruby i nakrętki należy przed odkręceniem zabezpieczyć specjalną pastą penetrującą, aby uniknąć uszkodzeń. Wielu mechaników woli używać do tego celu terpentyny, którą wygodnie aplikuje się ze specjalnego małego kanistra z długą wylewką. Po zwilżeniu «zablokowany» elementów złącznych kompozycją penetrującą, przed przystąpieniem do jej uwalniania, kompozycję należy dokładnie zaimpregnować utlenioną warstwą kontaktową przez kilka minut. Mocno skorodowane elementy złączne można ściąć dłutem, wyciąć piłą do metalu lub usunąć za pomocą specjalnego klucza.

Podczas odcinania łba śruby lub wyłamywania kołka w zespole, pozostała część gwintowanej części może zostać wywiercona lub usunięta za pomocą specjalnego narzędzia. Większość warsztatów blacharsko-lakierniczych może się tego podjąć, jak również innych (np. naprawa zerwanych gwintów w gwintowanych otworach), procedury naprawy.

Podkładki płaskie i podkładki zabezpieczające należy zawsze zakładać w tej samej kolejności iw taki sam sposób, jak przy ponownym montażu. Zawsze wymieniaj uszkodzone podkładki na nowe. Pomiędzy podkładką zabezpieczającą a miękką metalową powierzchnią (np. aluminium), cienkiej blachy lub tworzywa sztucznego, zawsze należy zakładać podkładki płaskie.

Wymiary elementu mocującego

Z wielu powodów producenci samochodów coraz częściej stosują metryczne elementy złączne. Jednak ważne jest, aby znać różnicę między czasami używanym standardem (zwany także standardem amerykańskim lub SAE) i bardziej uniwersalne w systemie miar z metrycznymi zapięciami, ponieważ pomimo zewnętrznego podobieństwa nie są one wymienne.

Wszystkie śruby, zarówno standardowe, jak i metryczne, są klasyfikowane według średnicy, skoku gwintu i długości. Na przykład standardowa śruba S-13x1 ma pół cala średnicy, 13 zwojów na cal i 1 cal długości. Śruba metryczna M12 - 1,75x25 ma średnicę 12 mm, skok gwintu 1,75 mm (odległość między sąsiednimi zakrętami) i długości 25 mm. Obie śruby są zewnętrznie prawie identyczne, ale nie są wymienne.

Oprócz wymienionych cech, zarówno śruby metryczne, jak i standardowe można zidentyfikować, patrząc na łeb. Zacznijmy od tego, że odległość między powierzchniami łba śruby metrycznej jest mierzona w mm, podczas gdy w przypadku śruby standardowej jest to cale (to samo dotyczy orzechów). W konsekwencji standardowy klucz nie nadaje się do stosowania z metrycznymi elementami złącznymi i odwrotnie. Ponadto łby większości standardowych śrub mają zwykle promieniowe nacięcia, które określają maksymalny dopuszczalny moment dokręcania śruby (stopień siły). Im więcej wycięć, tym większa dopuszczalna siła (w samochodach zwykle stosuje się śruby o stopniu wytrzymałości od 0 do 5). Klasa wytrzymałości śrub metrycznych jest określana za pomocą kodu numerycznego. Numery kodowe są zwykle odlewane, tak jak standardowe, na łbie śruby (w pojazdach zwykle stosuje się śruby o klasach wytrzymałości 8.8, 9.8 i 10.9).

Ponadto, zgodnie ze znakami klasy wytrzymałości, standardowe nakrętki można odróżnić od metrycznych. Aby określić wytrzymałość nakrętek standardowych, stosuje się znaki kropkowe, wybite na jednej z końcowych powierzchni nakrętki, podczas gdy oznaczenie nakrętek metrycznych odbywa się ponownie za pomocą liczb. Im większa liczba punktów, czyli im wyższa wartość kodu cyfrowego, tym większy dopuszczalny moment dokręcania nakrętki.

Końce kołków metrycznych są również oznaczone zgodnie z ich klasą wytrzymałości. Duże ćwieki oznaczane są kodem cyfrowym, mniejsze w formie figury geometrycznej.

Należy zauważyć, że znaczna część elementów złącznych, zwłaszcza klasa wytrzymałości od 0 do 2, nie jest w ogóle oznaczona. W takim przypadku jedynym sposobem na odróżnienie standardowego łącznika od metrycznego jest zmierzenie skoku gwintu lub porównanie gwintu z jednoznacznie zidentyfikowanym.

Standardowe elementy złączne są również często określane jako elementy złączne SAE, w przeciwieństwie do elementów złącznych metrycznych, jednak należy pamiętać, że tylko małe elementy złączne podlegają klasyfikacji SAE. Duże elementy złączne z gwintami niemetrycznymi to elementy złączne zgodne ze standardem amerykańskim (USS).

Ponieważ elementy złączne o tym samym rozmiarze geometrycznym (zarówno standardowe, jak i metryczne) mogą mieć różne klasy wytrzymałości, przy wymianie śrub, nakrętek i szpilek w samochodzie należy zwrócić uwagę na zgodność klasy wytrzymałości montowanego nowego łącznika z klasą wytrzymałości starego.

Procedura i procedura dokręcania połączeń gwintowanych

Dokręcanie większości połączeń gwintowych powinno odbywać się z siłami określonymi w Specyfikacjach podanych na początku każdego rozdziału niniejszej Instrukcji (siła dokręcania elementu złącznego jest rozumiana jako moment obrotowy przyłożony do niego podczas dokręcania). Poniżej siła dokręcania będzie również określana jako moment dokręcania łącznika. Dokręcanie z nadmierną siłą może prowadzić do naruszenia integralności łącznika, natomiast brak dokręcania prowadzi do niepewnego połączenia współpracujących elementów. Śruby, wkręty i kołki gwintowane w zależności od materiału z jakiego są wykonane oraz średnicy części gwintowanej mają zwykle ściśle określone dopuszczalne momenty dokręcania, z których wiele, jak wspomniano powyżej, jest podanych w Specyfikacjach na początku każdego rozdziału. Ściśle przestrzegaj podanych zaleceń dotyczących momentów dokręcania elementów złącznych stosowanych w pojeździe. Do dokręcania elementów złącznych niewymienionych w Specyfikacjach należy użyć poniższego wykresu momentu obrotowego. Wartości podane w tabeli bazują na elementach złącznych klasy wytrzymałości 2 i 3 (Wyższej klasy elementy złączne pozwalają na większe dokręcenie), ponadto należy rozumieć, że zaostrzenie na sucho (z niesmarowanym gwintem) elementy złączne ze stali lub żeliwa (nie aluminium) Szczegół.

Rozmiary gwintów metrycznych

| M6 | 9 -12 Nm |

| M8 | 19 - 28 Nm |

| M10 | 38 - 54 Nm |

| M12 | 68 - 96 Nm |

| M14 | 109 - 154 Nm |

Rozmiary gwintów rurowych

| 1/8 | 7 -10 Nm |

| 1/4 | 17 - 24 Nm |

| 3/8 | 30 - 44 Nm |

| 1/2 | 34 - 47 Nm |

Amerykańskie standardowe rozmiary gwintów

| 1/4 - 20 | 9 - 12 Nm |

| 5/16 - 18 | 17 - 24 Nm |

| 5/16 - 24 | 19 - 27 Nm |

| 3/8 - 16 | 30 - 43 Nm |

| 3/8 - 24 | 37 - 51 Nm |

| 7/16 - 24 | 55 - 74 Nm |

| 7/16 - 20 | 55 - 81 Nm |

| 1/2 - 13 | 75 - 108 Nm |

Elementy złączne rozmieszczone na obwodzie dowolnej części (takie jak śruby głowicy cylindrów, miska olejowa i różne pokrywy), aby uniknąć deformacji części, należy ją podawać i dokręcać w ściśle określonej kolejności. Procedura dokręcania i wycofywania takich łączników jest podana w odpowiednich rozdziałach Instrukcji. O ile nie określono specjalnej procedury, należy postępować zgodnie z następującą procedurą, aby uniknąć zniekształcenia elementu. W pierwszym etapie wszystkie śruby lub nakrętki muszą być dokręcone palcami. Ponadto każdy z nich po kolei musi być dokręcony na kolejny pełny obrót, a przejście z jednej śruby / nakrętki na drugą musi odbywać się po przekątnej (w kratke). Następnie, wracając do pierwszej śruby/nakrętki, należy powtórzyć procedurę w tej samej kolejności, dokręcając elementy złączne o kolejne pół obrotu. Kontynuuj w ten sam sposób, dokręcając każdą śrubę/nakrętkę tym razem o ćwierć obrotu naraz, aż wszystkie będą dokręcone. Oddając elementy złączne, również należy postępować zgodnie z opisaną procedurą, ale w odwrotnej kolejności.

Demontaż komponentu

Demontaż wszystkich elementów należy przeprowadzić w taki sposób, aby podczas montażu każda część mogła zostać zamontowana na swoim pierwotnym miejscu i we właściwy sposób. Zapamiętaj charakterystyczne cechy wyglądu, jeśli to konieczne, wykonaj oznaczenie lądowania części, które można zainstalować na miejscu w niejednoznaczny sposób (takimi elementami są np. podkładka oporowa z rowkiem na wale). Dobrym pomysłem jest ułożenie usuniętych części na czystej powierzchni roboczej w kolejności, w jakiej zostały usunięte. Przydatne będzie również sporządzenie prostych szkiców schematycznych lub wykonanie zdjęć elementu do demontażu krok po kroku.

Podczas usuwania łącznika spróbuj zaznaczyć jego pierwotną pozycję na zespole. Często natychmiastowe ponowne zainstalowanie elementów złącznych i podkładek po usunięciu odpowiedniej części pozwala uniknąć pomyłek podczas montażu. Jeśli nie jest to możliwe, wszystkie elementy złączne należy umieścić w specjalnie przygotowanym do tego celu pudełku, podzielonym na sekcje i odpowiednio oznakowanym lub po prostu w osobnych, oznakowanych pudełkach. Ten sposób działania jest szczególnie przydatny podczas pracy z komponentami składającymi się z wielu małych części, takimi jak alternator, mechanizm rozrządu, tablica przyrządów lub elementy wykończenia.

Podczas rozłączania styków i złączy elektrycznych należy zwrócić uwagę na oznaczenie przewodów lub wiązek taśmą izolacyjną z naniesionym kodem cyfrowym lub literowym.

Powierzchnie uszczelniające

We wszystkich pojazdach uszczelki służą do uszczelniania połączeń współpracujących powierzchni dwóch lub więcej części i służą do zapobiegania wyciekom olejów i płynów oraz utrzymywania wysokiego ciśnienia lub podciśnienia wewnątrz zespołu.

Często te uszczelki są powlekane płynną lub pastą uszczelniającą przed montażem. Często pod wpływem czasu, temperatur czy ciśnienia takie silne «klejący» współpracujące ze sobą powierzchnie sprawiają, że oddzielenie części staje się trudnym zadaniem. W wielu przypadkach demontaż takich zespołów jest wspomagany przez stukanie ich od zewnątrz wzdłuż obwodu skrzyżowania młotkiem z miękkim obuchem. Możesz również użyć do tego celu zwykłego młotka, przebijając drewnianą lub plastikową przekładkę. Obudów odlewanych i delikatnych elementów nie należy stukać. W przypadku wystąpienia tego rodzaju problemu należy zawsze najpierw sprawdzić, czy wszystkie elementy mocujące zostały usunięte.

Unikaj używania śrubokręta lub łomu włożonego między współpracujące powierzchnie w celu rozdzielenia części, ponieważ powierzchnie uszczelniające mogą łatwo ulec uszkodzeniu, co może spowodować wycieki w przyszłości. Jeśli szarpie «zablokowany» elementów montażowych nie da się uniknąć, użyj do tego celu długopisu ze starego znaku, ale pamiętaj, że po tym wszystkie powstałe wióry należy ostrożnie usunąć z powierzchni współpracujących oraz z wnętrza zespołu.

Po rozdzieleniu części należy dokładnie oczyścić ich powierzchnie styku zeskrobując ślady starego materiału uszczelki. Stwardniałe fragmenty starej uszczelki można wstępnie zmiękczyć konwerterem rdzy lub specjalną kompozycją chemiczną, a następnie usunąć z powierzchni współpracującej za pomocą skrobaka. W takim przypadku jako skrobak można użyć kawałka miedzianej rurki ze spłaszczonym i spiczastym końcem. Zaleca się stosowanie do tego celu rur miedzianych, ponieważ miedź jest zwykle bardziej miękka niż materiały stosowane w samochodzie, co zmniejsza ryzyko uszkodzenia powierzchni współpracującej. Niektóre uszczelki można łatwo usunąć szczotką miedzianą, jednak niezależnie od zastosowanej metody, powierzchnie styku powinny być całkowicie czyste i gładkie. Jeśli z jakiegokolwiek powodu powierzchnia współpracująca jest porysowana, przed ponownym złożeniem elementów należy wypełnić rysę uszczelniaczem do uszczelek. W większości przypadków należy użyć nieutwardzającego (lub półtwardniejący) szpachlówka.

Wskazówki dotyczące usuwania węża

Uwaga! Jeśli Twój pojazd jest wyposażony w układ klimatyzacji, nigdy nie odłączaj żadnych węży od elementów układu klimatyzacji, dopóki układ nie zostanie opróżniony przez ASO Mercedes-Benz lub specjalistę ds. klimatyzacji w warsztacie samochodowym.

Środki ostrożności, jakie należy zachować podczas wyjmowania węży, są bardzo podobne do tych, które należy zachować podczas wyjmowania uszczelek. Należy unikać uszkodzeń powierzchni armatury i rur, na które zakładane są węże, gdyż może to spowodować nieszczelności. W szczególności dotyczy to procedury demontażu przewodów chłodnicy. Dzięki różnym reakcjom chemicznym, «klejący» węży gumowych do powierzchni współpracujących kształtek i rur odgałęźnych. Aby zdjąć wąż, najpierw poluzuj zacisk mocujący go do złączki. Następnie chwyć wąż blisko obejmy szczypcami z przegubem ślizgowym i zacznij nim obracać na kształtce / rurze łączącej od prawej do lewej. Kontynuuj tę procedurę, aż wąż będzie całkowicie wolny, a następnie odłącz wąż od złączki. Niewielka ilość silikonu lub innego smaru ułatwi zabieg, jeśli można go wstrzyknąć w szczelinę między złączką a wężem. Aby ułatwić instalację węża, nasmaruj wewnętrzną stronę węża i zewnętrzną stronę złączki.

W ostateczności lub w przypadku bezwzględnej konieczności wymiany węża na nowy koniec węża demontażowego nałożonego na kształtkę można odciąć nożem, a następnie oddzielić od powierzchni końcówki. Jednocześnie staraj się nie uszkodzić metalu kształtki / rury łączącej nożem.

Jeśli zacisk węża jest uszkodzony, wymień go na nowy. Opaski skręcane mają tendencję do luzowania się z czasem, więc niezależnie od ich stanu, najlepiej od czasu do czasu zastąpić je zaciskami śrubowymi.