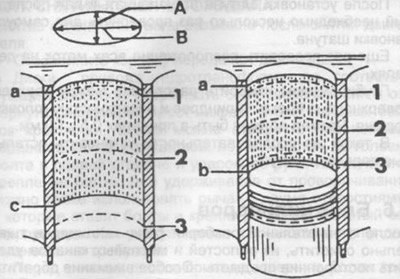

Измерение производится в продольном и поперечном направлениях по трем поясам, расположенным на 10 мм ниже верхней поверхности цилиндра, на 10 мм выше нижней поверхности цилиндра и в середине цилиндра. Таким образом на каждом цилиндре производится 6 измерений, которые обозначены цифрами 1...3 и буквами А и В и показаны на рис. 28. Результаты измерений необходимо записать и сравнить с данными в таблицах. Если отклонения от табличных данных отмечены хотя бы в одном цилиндре, проводят расточку всех цилиндров блока. Допустимое отклонение от номинального значения не более 0.05 мм. Поршни увеличенных размеров (0.5 мм и 1 мм), как уже упоминалось, разбиты на размерные группы. Окончательный размер цилиндра определяется после измерения диаметра поршня, который измеряется по поясу, расположенному на 10 мм выше нижней кромки юбки поршня, к этому размеру необходимо прибавить величину 0.02...0.03 мм зазора между цилиндром и поршнем. Кроме того, надо учесть припуск 0.05 мм на неравномерность обработки по высоте цилиндра. В результате отклонение диаметра цилиндра от номинального значения не должно превышать 0.08 мм. Для проверки зазора между поршнем и цилиндром необходимо провести измерения, как описано выше и вычислить разность размеров поршня и цилиндра. Если результат превышает 0.08 мм цилиндр необходимо растачивать, т.к. его размеры находятся на границе допустимого износа.

Рис. 28. Обмеры цилиндра. Пояса измерений обозначены 1, 2 и 3.

Направления измерений: продольное "А", поперечное "В",

а - ВМТ поршня,

b - НМТ,

с - нижнее положение юбки поршня.